Filtrační technologie v aditivní výrobě

Aditivní výroba nabízí oproti konvenčním výrobním postupům mnoho výhod. Technologie extrakce a filtrace však představuje zvláštní výzvu, zejména v oblasti 3D tisku kovů, SLM (Selective Laser Melting) nebo jak se nazývá podle nového názvosloví DLMS (Direct Laser Metal Sintering).

Inzerce

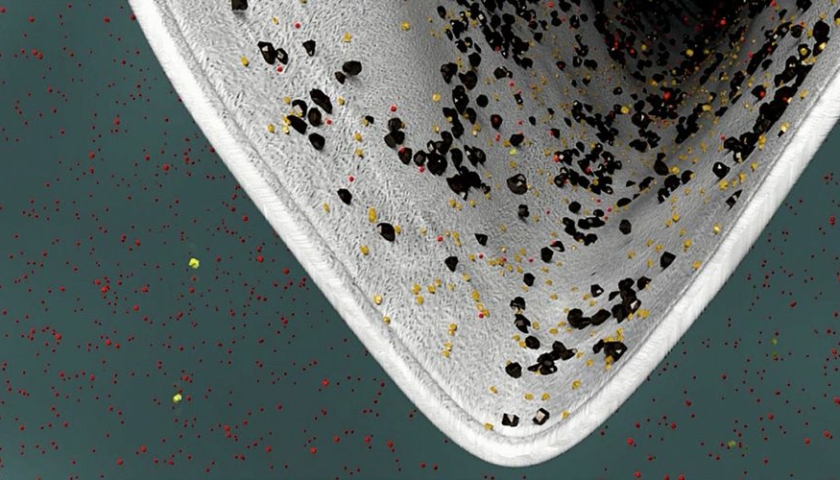

3D tisk kovů probíhá v uzavřeném konstrukčním prostoru v atmosféře inertního plynu – obvykle dusíku nebo argonu. Součástka se generuje vrstvu po vrstvě z práškového lože. Při laserovém procesu vzniká kouř a jemný prach, jehož část tvoří drobné částice o velikosti pouhých sto nanometrů. Obojí je třeba odstranit.

„Pro zajištění stabilního procesu sestavování je třeba navrhnout systém tak, aby nad práškovým ložem docházelo k rovnoměrnému laminárnímu proudění, které zachycuje pouze kouř a jemné částice, nikoli však materiál práškového lože. Obojí se pak shromažďuje ve filtru. To je skutečná technická výzva," říká Boris Frühauf, Key Account Manager Laser ve společnosti ULT AG v Löbau. Společnost ULT AG je již mnoho let dodavatelem odsávacích a filtračních technologií pro aditivní výrobu a nyní má širokou škálu zkušeností a řešení. "Dalo by se říci, že v této oblasti patříme mezi průkopníky, ale neustále naši technologii dále rozvíjíme," dodává Frühauf.

Vysoce reaktivní prach se musí likvidovat

Dnes se v systémech ULT AG pro filtraci laserových technologií používají především speciálně vyvinuté patronové nebo kazetové filtry. V programovatelných samočisticích cyklech a s podporou senzorové technologie jsou částice přichycené na filtru odfouknuty pomocí tlakového impulzu a spadnou dolů. Tím filtr opět regeneruje a může pokračovat ve své práci. Tím je mimo jiné zajištěna dlouhá životnost stavebních prací a filtrů. Zachycené částice se poté odstraní a zlikvidují. I to je výzva a společnost ULT přikládá zdraví a bezpečnosti ve svých zařízeních velký význam. Samotný prach je díky malé velikosti částic vysoce reaktivní a může se snadno vznítit. Proto je třeba přijmout určitá bezpečnostní opatření a dodržovat bezpečnostní pokyny.

Důležité je také, aby filtry bylo možné vyměnit bez znečištění nebo alespoň s malým znečištěním. Stále však neexistují jednotné normy, standardy a pokyny pro správnou likvidaci prachu, takže pro mnoho společností zabývajících se aditivní výrobou je obtížné najít firmu, která se touto problematikou již zabývala a která také rozumí tomu, jak nakládat s reaktivními materiály. "Ve společnosti ULT AG jsme pro tento účel vypracovali speciální možnosti pasivace a varianty likvidace," vysvětluje Boris Frühauf.

Ve filtrační technice existují v zásadě dvě hlavní techniky: na jedné straně aktivní patronové filtry, u nichž je možné samočištění, a na straně druhé pasivní kazetové filtry, které se v určitém okamžiku nasytí a musí se zlikvidovat. Patronové řešení je průmyslovější, protože má delší životnost díky samočištění (v závislosti na materiálu to může být i několik měsíců), kazetové filtry mohou však dosahovat vyšší jakosti filtrace. Možná je i kombinace obojího principu – kdy patronové filtry provádějí primární čištění a pasivní kazetové filtrační elementy pak výstupní vzdušninu dočišťují.

Systémy ULT jsou rovněž vybaveny snímači diferenčního tlaku. Ty měří tlakové rozdíly v systému a rozpoznají, kdy je filtr plný nebo kdy dosáhl svého limitu zatížení. Potřebná výměna filtru je pak signalizována včas, aniž by došlo k náhlému zastavení systému.

Pokud dojde ke změně materiálu, je třeba vyčistit celou stavební komoru: pokud jste například vytiskli součástku z hliníku a poté chcete vytisknout součástku z nerezové oceli, celý systém již nesmí obsahovat žádný hliník. K tomuto účelu se používají mobilní odsávací systémy nebo mokré odlučovače, které odsávají a vážou zbytkový materiál z procesu. Pokud však hliník není zoxidovaný, hrozí, že bude reagovat s vodou. Vzniká tak vodík. Pokud unikne a dostane se do kontaktu s jiskrou, může explodovat.

„Ale i zde je stále málo empirických hodnot. První společnosti zabývající se aditivní výrobou však začínají měřit obsah vodíku a snaží se určit kritické množství pro výbuch a vést vzduch obohacený vodíkem ven," popisuje současnou situaci Frühauf.

Odstraněním zbytkového materiálu však řetězec likvidace zdaleka nekončí, protože tyto průmyslové vysavače je třeba také vyčistit. Kontaminovaná voda se obvykle přelije do nádob, ve kterých se částice pomalu usazují. Kovový kal je pak třeba v pravidelných intervalech likvidovat. "Některé z těchto kontejnerů jsou dnes umístěny ve výrobních halách. Nebezpečí spočívá v tom, že se v těchto místnostech zvyšuje koncentrace vodíku. Proto doporučujeme umístit tyto nádoby v každém případě ven, aby mohlo dojít k odplynění ven. V této oblasti je třeba ještě hodně pracovat," upozorňuje Frühauf.

V aditivní výrobě je stále mnoho věcí, které nejsou regulovány. Stále existuje mnoho technických problémů a nové typy prášků a materiálů neustále vytvářejí nové výzvy.

Závěrem je třeba konstatovat, že řada norem pro aditivní výrobu je stále ve fázi návrhu, například v oblasti emisí na ochranu zdraví a manipulace s práškem. Nejsou k dispozici žádné informace o reakcích směsi materiálů v rozsahu nanorozměrů. Kromě toho neexistují žádné indikátory výbuchu pro nanorozměry nebo materiály o velikosti <0,5 µm.

Likvidace a klasifikace jako nebezpečná či nikoliv je pro provozovatele obtížná. Každá společnost zabývající se odstraňováním odpadů to posuzuje jinak a nebezpečí představuje i tvorba vodíku z prášku v kombinaci s vodou, která je rovněž málo prozkoumána. "Proto společnost ULT AG pracuje v rámci rozsáhlé výzkumné sítě společně s dalšími společnostmi, instituty a sdruženími v celém Německu na hledání řešení pro normy v aditivní výrobě," uzavírá Frühauf.

Autoři:

Boris Frühauf, Key Account Laser/AMF, ULT AG,

Dr. Barbara Wantzen, redaktorka časopisu Laser Magazin

Redakčně upraveno: WEMAC

Další článek: IoT technologie sleduje u Karlových Varů riziko sesuvu půdy