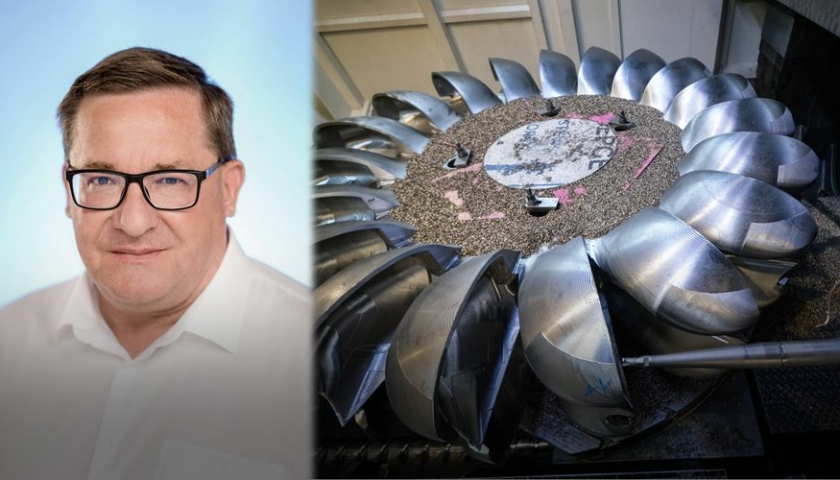

„Příštích pět let ukáže, kdo krizi skutečně překonal,“ říká Jiří Marek

Hnací silou současné strojírenské výroby je digitalizace, právě jí se týká velká část odpovědí profesora Jiřího Marka. Vedle technických informací v rozhovoru naleznete také úvahy o důvěře mezi lidmi a jejich motivaci, protože budoucnost tvoří především lidé a jejich vize.

Inzerce

Prof. Dr. Ing. Jiří Marek Ph.D., DBA je v současnosti pedagogem na plný úvazek, působí na Fakultě strojního inženýrství na Vysokém učení technickém v Brně. Zároveň má bohaté praktické zkušenosti z několika výrobních firem, v nichž 25 let pracoval na různých vedoucích pozicích.

Jak současná světová situace mění svět obráběcích strojů?

Geopolitické vlivy působící na výrobce obráběcích strojů jsou víc než zřejmé. Situace na Ukrajině ovlivňuje všechny výrobce. Přerušení dodávek z železáren Azovstal přineslo problémy mnoha evropským výrobcům. Všichni se sice učí nalézat jiné zdroje, hledat nové byznys modely a přepisovat dodavatelské řetězce, nicméně situace není příliš uspokojivá. Jak říkají někteří renomovaní profesoři, od kterých se učím, nastává nyní výrazná transformace ekonomiky, a přitom není zatím jasné, kam povede. Nic už nebude jako předtím, nic nebude „pohodlné, snadné a bezproblémové“. Výrobce, který si toto včas uvědomí a stane se adaptabilním, bude mít náskok před ostatními.

Samostatnou kapitolou je pandemie koronaviru. Home office vývojových pracovníků ve strojírenství napáchal hodně inovačních škod. Jistěže nemůžeme všechny házet do jednoho pytle, ale pokud vedení nebylo prozíravé a nezadalo těmto pracovníkům vizi, na čem mají pracovat, aby byla firma připravena na nový růst, zbytečně se promrhal čas dvou let. Následujících pět roků ukáže, kdo z českých výrobců obráběcích strojů přežije a kdo ne. Obávám se, že někteří z nich úspěšní nebudou a buď zaniknou, nebo je zachrání kapitálový vstup ze zahraničí.

Vývoj obráběcích strojů asi není dnes nijak revoluční, ale evoluce pořád něco přináší. Jaká vylepšení v posledních letech na „obráběčkách” probíhají?

Dospěl jsem k závěru, který jsem zatím veřejně nikde nepublikoval, že v dohledné době cca 7 let se nic převratného v mechanických konstrukcích obráběček nestane. Myslím tím například úplně nový princip polohování nástroje nebo obrobku, jiný typ realizace CNC řízeného rotačního nebo translačního pohybu. Jistě stále se bude vylepšovat spolehlivost, funkčnost, přesnost, stabilita řezu a snižovat energetická náročnost. To jsou atributy, které považuji za zcela normální a přirozené.

Aktuální vylepšení jsou spíše v oblasti přidané hodnoty pro zákazníka. Co tím myslím? Například digitální dvojče nebo digitální stín, aplikaci virtuální nebo augmentové reality pro obsluhu stroje. Pokud bude mít obsluha brýle augmentové reality přímo u stroje, bude schopna zjistit, která část pracovního prostoru stroje je vzhledem k jeho stavu a stavu okolí nejpřesnější, co dělat při poruše, jak tuto poruchu odstranit, může číst nezbytné dokumenty a podobně. Mezi dalšími přidanými hodnotami mohu jmenovat diagnostiku, zvyšování pracovní přesnosti pomocí volumetrických kompenzací, implementaci prvků Průmyslu 4.0.

V tomto máme na našem ústavu bohaté zkušenosti, realizovali jsme řadu takto zaměřených průmyslových aplikací a také získali několik ocenění z Brněnského veletrhu.

Obráběcí stroj už není vnímán jako samostatná jednotka, ale jako součást výrobního celku, jsou stroje opravdu připraveny pro připojení do digitální továrny?

Na to je těžké odpovědět především proto, že, pokud vím, neexistuje dosud žádná jednotná vize a koncepce digitální továrny. Neexistuje dokonce ani jednotná definice digitálního dvojčete stroje. To pak ale znamená, že každý výrobce do stroje „vtiskuje“ svoje vidění digitální továrny. I přes to si samozřejmě myslím, že je správné, aby se o to snažili. Ale je třeba, aby samotný výrobce těmto pojmům rozuměl a věděl co obsahují.

Abych se tedy pokusil odpovědět: některé stroje od některých výrobců jsou připraveny na propojení do digitální továrny.

Na druhou stranu existují výrobci strojů a komponent, kteří pojem Průmysl 4.0 využívají jen k marketingu a zásobují uživatele „Šroubky 4.0“ a „Svěráky 4.0“, aniž by jakkoliv přispívali k digitalizaci průmyslu.

Digitalizace je hodně skloňované téma. Drží v digitální transformaci Česká republika krok se zbytkem Evropy?

Je zcela jasné, že digitalizace bude hrát prim ve všem a Česká republika trochu pokulhává za Evropou. Myslím, že digitální transformace má sloužit ku prospěchu lidí, společnosti a životního prostředí. Ve své podstatě si ji představuji jako implementaci digitálních technologií do podniků v celé řadě odvětví (zdravotnictví, průmysl, školství, státní správa), což povede k optimalizaci činností, snížení emisí a plýtvání, podpoře konkurenceschopnosti, vzniku nových služeb a produktů a spoustě jiných výhod. Na druhé straně stojí řada problémů: jak zajistit kybernetickou bezpečnost, obavy z umělé inteligence, v jakém stavu se nachází digitální gramotnost společnosti a podobně. Tato otázka není jednoduchá, je třeba ji řešit systémově, mít koncepci a plán, jak vizi digitalizace realizovat.

Pokud jde o výrobní firmy, obávám se, že řada z nich postupuje nesystematicky. Jak mi nesčetněkrát při našich diskuzích říká můj kamarád Ivan Baťka: „Pokud nemáš v pořádku procesy, nemáš v rukách nic. Nic neřídíš, protože nic neměříš a nemáš kvalitu v rukou.“ Takže digitalizace ano, ale na správně naladěné procesy.

U sběru dat ze strojů hrozí, že budeme mít informací víc, než dokážeme zpracovat. Jaké informace má podle vás smysl sbírat z výrobních strojů?

Sbírat data ze snímačů, které jsou instalovány na CNC výrobních strojích, dnes dokážeme naprosto bez problémů. Dokonce je dokážeme i na dálku kontrolovat. Jsou to nepředstavitelně velké balíky a shluky dat. Jenže pokud je neumíte správně vyhodnotit, nalézt v nich trend, poučit se z nich, tak jsou k ničemu. Nejdůležitější je, aby po vyhodnocení a poučení se následovala akce, které povede ke zlepšení. Takže má smysl sbírat taková data, která umožní predikovat nebezpečný stav stroje, nebo která mi pomohou zlepšit procesy.

Jako pedagog máte vhled do vzdělávacího systému. Jsou univerzity dostatečně vybavené moderními stroji, aby studenty připravovaly na současnost, ale ještě lépe na budoucnost?

Jak které. Některé mají vybavení, o kterém se může i průmyslovým podnikům jen zdát, jiné mají průměrné stroje a některé ani to. My máme na Fakultě strojního inženýrství CNC soustruh a frézku propojenou robotem a digitálním dvojčetem a je to nádherná buňka pro výuku. Řešíme to také tak, že se domluvíme na zápůjčce stroje s některou firmou, které na oplátku pomůžeme s testováním stroje a se zvýšením jeho přesnosti. Dostalo se nám důvěry například od firmy DMG MORI Czech a některé jejich stroje jsme si opravdu důkladně „osahali“. Tím samozřejmě rosteme jak po teoretické, tak praktické stránce. Dnes si mohu dovolit říci, že naši pracovníci doc. Michal Holub a Dr. Tomáš Marek jsou evropskou špičkou v oblasti pracovní přesnosti CNC obráběcích strojů. Je to právě proto, že v uvedené oblasti dělají jak teoretický, tak i aplikovaný výzkum. Hodně nám pomáhají naši matematici z Fakulty strojního inženýrství pod vedením doc. Vašíka, bez nichž by tato excelence nebyla možná, protože vyžaduje aplikaci hodně složitého matematického aparátu.

Jaká je úroveň spolupráce VUT Brno s firmami? O jaký typ projektů se většinou jedná?

VUT v Brně, zejména naše fakulta, spolupracuje s firmami buď přes projekty, inovační vouchery, nebo přímo pomocí hospodářských smluv. Právě ta poslední forma spolupráce, tzv. napřímo, je jedna z nejtěžších, protože vyžaduje důvěru na obou stranách.

Po 25 letech působení ve strojírenských firmách dnes vidím tuto problematiku z druhé strany, a sice ze strany vysokoškolského učitele na plný úvazek. Vnímám, jak se na nás průmyslníci tváří, že nás často berou pouze jako člena výběrového řízení, které pořádají.

Chceme-li si zlepšit pověst, můžeme to dokázat jen dobře odvedenou prací pro náš průmysl. Máme velmi silnou skupinu evropské úrovně pod vedením Dr. Kováře, která zrealizovala několik hospodářských smluv s firmami, které si uvědomují sílu digitálních nástrojů (Fosfa, TOS Čelákovice, Fermat) a důvěřují nám při vývoji digitálních dvojčat a virtuální reality.

Větší část spolupráce (asi 75 %) tvoří projekty z TAČR (Technologická agentura ČR) či MPO (Ministerstvo průmyslu a obchodu), kde jsou často hlavními řešitely průmyslové podniky a my jsme v roli spolupříjemce. Jsme také členy dvou Národních center kompetence.

Jaký je zájem studentů o technické obory? Jak jste spokojen s motivací těchto studentů?

Víte, se zájmem o technické obory to bylo vždy horší než se zájmem o ostatní oblasti vzdělávání. Musíme k tomu připočíst i další nezanedbatelný fakt, že ne všichni mají pro techniku vlohy.

Osobně jsme přesvědčen, že se vyplatí motivovat již žáky základních škol a nejvíce pak žáky středních škol. Dalším mým přesvědčením je okřídlené rčení: „Jaký učitel takový žák“. Velmi záleží na osobnosti učitele, který svým přístupem může doslova nadchnout i toho, jenž chtěl původně studiem pouze proplouvat. Učitel by měl dávat ze sebe to nejlepší.

Co by podle vašeho názoru měl umět absolvent strojírenské fakulty? Jaké jsou dnes klíčové kompetence v oboru?

Dříve, když jsem býval technickým ředitelem podniku, jsem byl přesvědčen, že škola přece musí splnit společenskou objednávku a rychle uzpůsobit všechny svoje osnovy dle toho, co je právě v kurzu. Jenže to není tak jednoduché. Především, co se osvědčilo u jedné firmy, nemusí platit u druhé. To by japonské standardy kvality museli fungovat v Česku stejně jako v Japonsku, ale ony nefungují. Více než o konkrétních předmětech je to o mentalitě lidí.

Jistěže školy nemohou strkat hlavu do písku před tím, kudy se ubírá trend vývoje a inovací. To musí umět implementovat do své výuky, a přitom zachovat i ostatní oblasti klasického technického vzdělávání, jako jsou matematika a fyzika.

Dnešní absolvent potřebuje hlavně jednu vlastnost, a sice umět domýšlet souvislosti a propojení jednotlivých předmětů do celku a jejich vzájemnou synergii. Dále je dobré být multioborový, např. strojařina, stavařina a elektro. V neposlední řadě musí mít ochotu učit se novým věcem, a to zejména dle potřeb firmy. Velkou roli hraje i znalost psychologie, komunikace a mezilidské vztahy, týmová spolupráce. Záměrně nemluvím o jazyku, to by měla být dovednost zcela automatická.

Jak mohou lokální výrobci obráběcích strojů konkurovat globálním firmám?

Odpověď je nasnadě. Pokud mají produkt, který je kvalitní, spolehlivý, má přidanou hodnotu pro zákazníka a znají psychologii zákazníka, tak není co řešit. Konkurují relativně snadno. V opačném případě je to trápení a marný boj s konkurencí. Dále mohou konkurovat tak, že se spojují do spolupracujících celků, protože každý nemá znalosti ve všem. Tato forma spolupráce, kterou někteří nazývají ekosystém firem, u výrobců obráběcích strojů moc nefunguje, protože výrobci, i když se pravidelně setkávají na úrovní ředitelů, takto moc nespolupracují a jsou nesmírně konzervativní. To považuji za chybu, i když sebekriticky přiznávám, že když jsem byl ve výkonné funkci, nebyl jsem jiný. Firmy často navazují kontakty právě s vysokými školami, kde se odkrývá velké pole vzájemné spolupráce a partnerství.

Kolik procent českých firem má v současnosti české vlastníky? Jak se tento trend mění.

Pokud je mi známo, je v České republice v současné době 11 tradičních výrobců obráběcích strojů. Z toho má 8 ryze české majitele, což tedy činí 73 %. Ostatní strojírenské firmy, jako jsou výrobci komponent, zpracovatelé plechů a podobně, mají podle odhadu z 90 % české majitele. Změn vlastníků od devadesátých let bylo jen pár. Otázkou je, co se bude dít nyní.

Zkusíte alespoň odhadnout, co strojírenské firmy čeká v následujících letech?

Nyní působí na českou průmyslovou sféru synergicky mnoho kritických vlivů, které jsou všem čtenářům dostatečné známé. Dneska mít inovativní produkt, množství znalostí, silné cash flow je sice pro přežití firmy podmínka nutná, nikoliv však dostačující. Nezbytností je chuť majitele a jeho zaměstnanců přežít na trhu. Zastávám Baťův názor, že „motivovat druhé pomocí proseb, příkazů a motivačních systémů nejde, je nutné jít osobním příkladem, a pak snad zaměstnanec podobně smýšlející jako majitel pochopí jeho cestu.“

Dle mého názoru, a to navazuji na předchozí otázkou, budou za pět let v českých rukách pouze 4 tradiční výrobci obráběcích strojů. Rád se budu mýlit, čas ukáže, zda byl můj odhad správný. Zároveň se domnívám, že se na trhu objeví několik nových výrobců obráběcích strojů, kteří budou mít sídlo firmy a majitele v České republice.

Další článek: Před 175 lety byla založena společnost Siemens