Automatizace skladů je dnes logickým krokem se zaručeným přínosem

Řada firem váhá, kde začít s automatizací. Technologie automatizace skladů jsou dlouhodobě ověřené a nabízejí se jako pilotní projekt před automatizací výrobních procesů. Mezi významné hráče v tomto oboru patří Toyota Material Handling.

Inzerce

Pro Toyotu je realizace takových projektů již delší dobu součástí standardní nabídky. Fundovanost řešení od Toyoty dokládají referenční instalace ve společnostech Siemens, Bosch Diesel, Continental Automotive, Faurecia, Witte, BOS Automotive, Linea Nivnice, Ball Aerosol Packaging nebo Petainer Czech Holdings a podobně.

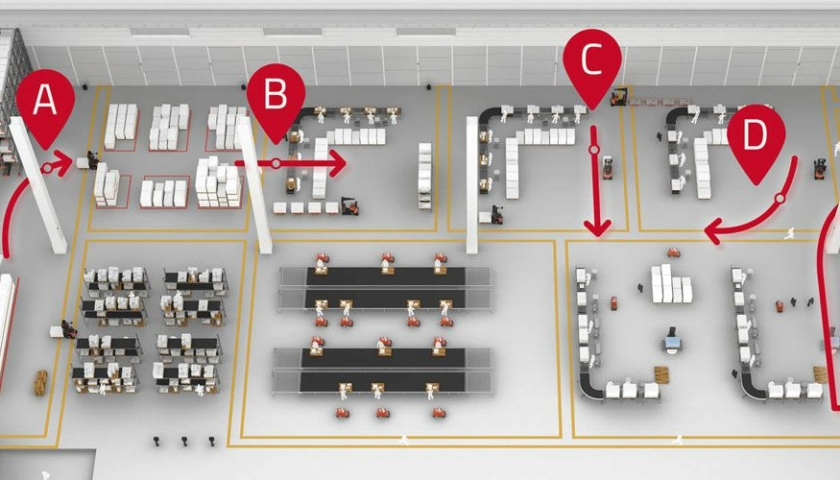

Dva roky covidové krize změnily pohled na některé běžné procesy při práci se zaměstnanci. Horší dostupnost zahraničních dělníků i neplánované absence kmenových pracovníků, a to i na delší dobu, jednoznačně zvýšila zájem o automatizaci, protože automat dokáže neúnavně zajistit stabilitu a plynulost manipulace mnohem lépe. Firmy plánují automatizovat nejen jednoduché operace, ale celý manipulační řetězec – od konce výrobních linek, po zaskladnění a vyskladnění k expedici.

Kdy se automatizace skladování firmě vyplatí?

Každý, kdo o automatizaci uvažuje, sleduje vždy několik cílů současně: zjednodušení a zpřehlednění toku materiálů nebo výrobků, zvýšení rychlosti, přesnosti a bezpečnosti manipulace, dosažení vysoké produktivity či odstranění monotónních, neustále se opakujících činností a uvolnění nedostatkové pracovní síly pro jiné činnosti s vyšší přidanou hodnotou. Klíčovým faktorem pro rozhodování je přiměřená návratnost investice. Většina firem za rozumnou hranici považuje návratnost do 3 let. Tuto podmínku je Toyota s řešením založeném na vozících Autopilot schopna splnit. Během pandemie získala na významu i flexibilita systému Autopilot a možnost operativně upravovat jejich výkon při zvýšení nebo naopak snížení objemu výroby nebo logistiky. Před zahájením projektu je nutné provést pečlivou a podrobnou studii proveditelnosti. Na ni navazuje detailní specifikace systému, komunikačních kanálů, provázání s firemními řídicími procesy, IT rozhraní a podrobný časový a technický plán instalace.

Jaké argumenty jsou zvažovány a jaké hodnoty a parametry propočítávány?

- návratnost investice zkracuje možnost získání dotací z programů podporujících rozvoj nových technologií

- automat je neúnavný a maximálně efektivní i v non-stop provozech s vysokou frekvencí manipulace

- automat nechybuje – je prakticky absolutně bezpečný

- zjednodušení personální práce díky omezení rizik a nákladů spojených s opakovaným náborem pracovníků, jejich školením a zapracováním, s absencemi nebo nečekanými odchody

- analýza dat – provoz automatů je možné pravidelně vyhodnocovat a optimalizovat, provázat s firemními řídicími systémy a procesy

- Rozhodovací proces – studie proveditelnosti je nutností

Podle Aleše Huška musí každý, kdo o automatizaci některého ze svých provozů uvažuje, provést pečlivou a podrobnou analýzu svých potřeb a možností: Odpovídají prostory, podlahy a logika manipulace, logistiky a skladování nárokům automatizace? Pracujeme v rámci určitých stabilních procesů? Jaké změny můžeme očekávat? Jaké jsou rozměry manipulovaných jednotek a jejich hmotnost? Do jakých výšek se bude zakládat?

Na studii proveditelnosti poté navazuje detailní specifikace systému, komunikačních kanálů, IT rozhraní, potvrzování a evidence provedených manipulací, podrobný časový a technický plán instalace, analýza rizik, nastavení a provedení akceptačních testů, zajištění servisu a školení personálu. Aby mohl automatický vozík pracovat, musí být splněny čtyři podmínky současně:

1. Stroj se musí orientovat v prostoru – musí vědět, kde je

Existuje více možností, jak automat řídit nebo vést po žádoucí trase. Nejpoužívanější je laserová navigace. Aleš Hušek popisuje: „Je sice nejnákladnější a technicky nejsložitější, ale také naprosto přesná a spolehlivá. Navíc nevyžaduje žádné stavební zásahy do podlahy (tak jako indukce) a nemůže být mechanicky poškozena (tak jako magnetická páska nebo RFID tugy nalepené na zemi). Toyota navíc disponuje dvěma metodami laserové navigace a může je efektivně kombinovat a využít jejich výhod."

2. Stroj musí vědět kudy jet

Všechny pozice musí být nakresleny, propojeny a naprogramovány – jednosměrně i obousměrně, včetně výšky a hloubky dopravníků a všech paletových pozic.

3. Stroj musí vědět, co má dělat – kam založit a odkud odebrat paletu

Podmínkou je také dokonalé propojení s WMS uživatele. Stroj je řízen a je mu přidělována práce tak, aby pracoval optimálně z hlediska délky a času pojezdu, ale také tak, aby se nepotkával v úzkých uličkách s jinými stroji. Moduly Order manager a Storage planner přidělují vozíku práci, směrují ho na příslušné lokace, na dopravníky, na pozice na konci válečkových drah. Jde o naprogramovanou analogii k cyklům, které probíhají v manuálním režimu.

4. Stroj musí být připraven na mimořádné situace – co mám dělat, když…

Stroj se musí vypořádat se situacemi, které nezavinil, ale na které musí reagovat. Zkušenosti umožňují většinu takových momentů předvídat a vozík příslušně naprogramovat (například když jsou zavřená vrata, je spuštěn požární poplach, prostor je obsazen a podobně.)

Přesná práce s laserem za všech okolností

Automatický vozík je postaven na bázi standardního vozíku, navíc je vybaven jen navigačním systémem a prvky, které zajišťují naprostou bezpečnost vozíku i jeho okolí.

Stroj s laserovou navigací se orientuje v prostoru pomocí tzv. referenčních bodů, kterými jsou odrazové plochy válcového nebo plochého tvaru. Rotační laserový skener, který je umístěn nad kabinou vozíku nebo na zvýšeném rámu v případě ručně vedených vozíků nebo tahačů, neustále přeměřuje vzdálenost a úhel ke každému referenčnímu bodu, který je v jeho dosahu. Bleskovým propočítáním vozík s milimetrovou přesností ví, kde se právě nachází.

„Elektronický mozek" vozíku Toyota Autopilot si pamatuje zaměřený layout skladu nebo prostoru, kde se pohybuje, a má dokonalý přehled o umístění každé paletové pozice, kde zakládá, nebo z které palety odebírá, ať již v regálovém systému, na dopravnících nebo na podlaze. Tyto pozice jsou propojeny optimálními dráhami, po kterých automat jezdí. V případě tahačů, které nemanipulují s paletami, ale s různými přípojnými vozíky, jde o přesné definování trasy a zastávek vozíku.

Standardizované lokální procesy a financování základem úspěchu

Úspěchy u zákazníků Toyota zaznamenala díky stabilnímu a kapacitně silnému týmu aplikačních specialistů i široké nabídce automatů. I složitá řešení jistí spolehlivý lokální záruční a pozáruční servis, na který jsou zákazníci zvyklí u konvenčních vozíků. Toyota také dokáže investici financovat pomocí dlouhodobého pronájmu s rozložením splátek až na 7 let, tedy do delšího období, než je běžné u klasických manuálně řízených strojů, a to včetně softwaru a implementačních nákladů.

Další článek: FENOMÉN rozdá 1000 online vstupů studentům UTB zdarma