Automatizované lisy s elektrickým pohonem jsou řešením budoucnosti

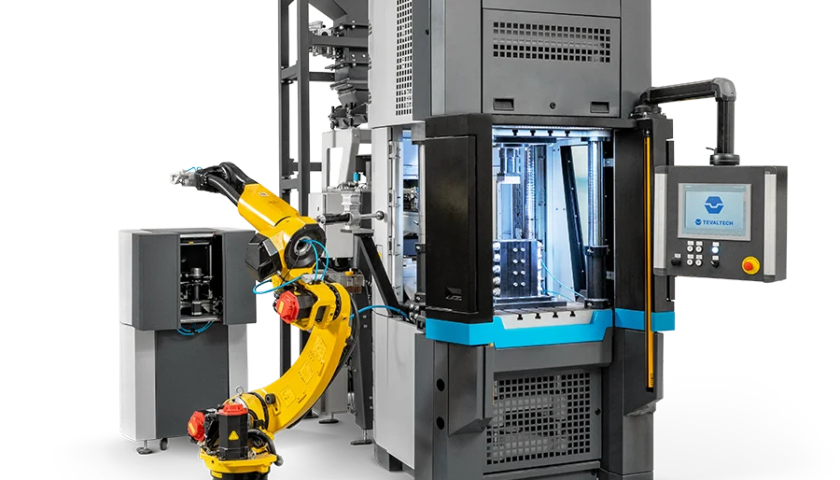

Tam, kde nejsou nezbytné extrémní síly hydraulických lisů, ukazují své výhody elektrické pohony. Firma TEVALTECH vyrobila lisovací pracoviště obsluhované robotem, v jehož centru se nachází lis osazený servomotory Bosch Rexroth a planetovými šrouby stejné značky.

Inzerce

Celé pracoviště je skvělou ukázkou špičkového koncového produktu, který vlastními silami vyvinula a vyrobila malá česká firma z Blanska. Společnost TEVALTECH navrhla univerzální lisovací pracoviště, které nejlépe zapadá do oboru výroby keramických forem, odkud pochází většina jejich zákazníků.

Výhody modulárního pracoviště

Elektrický čtyřsloupový lis nabízí ve srovnání s hydraulickou variantou úsporu energií i zastavěného místa, protože nepotřebuje hydraulický agregát. Tím pádem nehrozí ani úniky oleje a provoz je tudíž ekologičtější. K samotnému lisu patří další moduly: automatická forma s mazáním, zásobník materiálu (násypka) s dávkováním a vážením, zavážecí pásový dopravník, robotické rameno, modul čistění formy a kontrolní modul. Bezpečnost zajišťuje oplocení pracoviště.

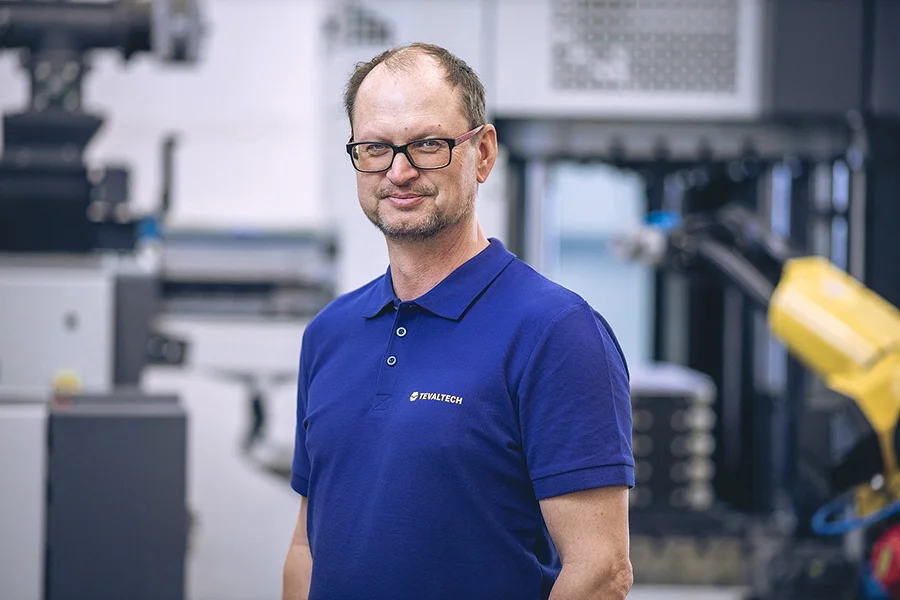

V současné době je celý projekt již dokončený a pracoviště je v testovacím provozu v šamotce v Rájci-Jestřebí. „Projekt jsme zpracovávali za pomoci dotačního titulu. Podle podmínek musíme tento pilotní kus vlastnit ještě 3 roky, ale to nám nebrání, abychom jej poskytli našim zákazníkům k odzkoušení. Poskytuje nám to navíc možnost vychytat drobnosti, které bychom tady u nás těžko odhalili. Jsme velmi rádi, že zákazník je spokojený a v současné době jednáme o objednávce dalšího pracoviště stejné konfigurace,“ vysvětluje Ivo Matuška, jednatel a vedoucí obchodu firmy TEVALTECH.

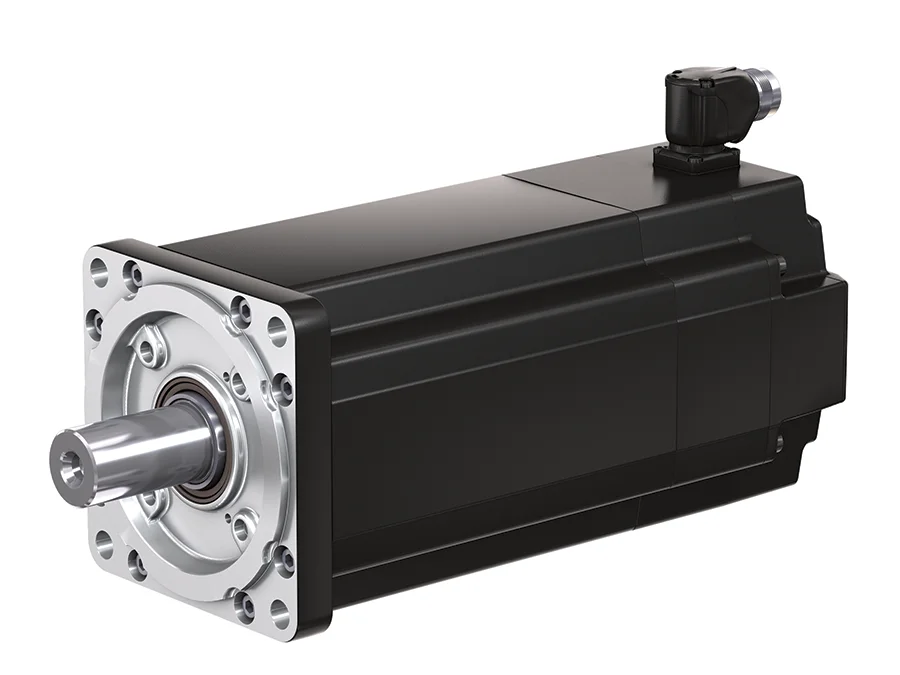

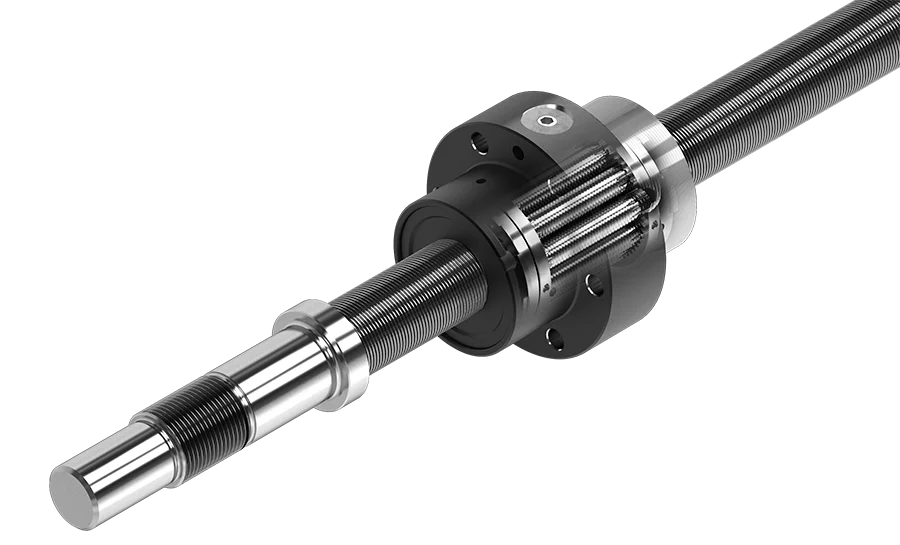

Srdcem lisu je elektromotor

Je asi jasné, že synchronní servo-motor Bosch Rexroth, jehož síla má nahradit hydraulický agregát, není žádná maličkost. Navíc pro optimální slisování materiálu využívá tento lis berany shora i zdola. Síla každého z nich je 250 kN. Tato síla se z motoru na beran přenáší pomocí planetového šroubu PLSA. Jeho funkce je stejná jako u běžnějšího kuličkového šroubu, ale pro tento typ využití je vhodnější. V kombinaci se servomotorem lze velmi přesně polohovat a měnit vyvinutou sílu. To vše přesně podle požadavků zákazníka. Jak napovídá název, středem šroubu prochází „slunce“, kolem nějž obíhají „planety“, obdobně jako v planetové převodovce. Ozubení těchto komponent přenáší ohromné síly a přitom si zachovává vysokou pevnost potřebnou pro lisování. Dalším příspěvkem firmy Bosch Rexroth je systém pohonů ctrlX DRIVES, který nejen ovládá motor, ale také umožňuje připojení k nadřazeným systémům a do budoucna umožňuje rozšíření systému o další vlastnosti. Tomáš Stupka, obchodní zástupce firmy Bosch Rexroth shrnuje: „Osazené komponenty těží ze spolupráce našich oddělení lineární techniky, pohonů a řízení. Neváhám říci, že v oblasti servopohonů patříme ke světové špičce a přesně pro tento typ strojů máme co nabídnout. Použitý motor patří k největším ve své třídě. Jeho nutnou součástí je precizní enkodér, díky kterému dokáže pohon v rámci zpětné vazby řídit výstupní hřídel motoru s přesností jedné setiny stupně. Řídicí systém lze v budoucnu rozšířit o různé aplikace pro vizualizaci a sběr dat, a to díky naší koncepci otevřeného a zabezpečeného řešení z produktové řady ctrlX AUTOMATION.“

Individualizovaná automatizace

„Všichni výrobci strojů si uvědomují, že automatizace a úspora energií nejsou něco navíc, je to už nedílná součást každého zařízení. Takže, když jsme se rozhodli postavit vlastní lis, věděli jsme, že bude pracovat maximálně nezávisle na obsluze,“ začíná Ivo Matuška představení jednotlivých modulů.

Vstupní materiál drolenku je třeba přesně odvážit. Násypka, v níž začíná cesta od surového materiálu k hotovému výrobku, je vybavena drtičem, aby se do stroje nedostaly hrudky. Materiál přitéká na pásovém dopravníku a náročný okamžik nastává na konci vážení. Protože pokud by došlo k přeplnění, musel by do procesu vstoupit člověk a část materiálu odebrat. Z toho důvodu pásový dopravník ovládaný frekvenčním měničem ke konci nasypávání ve dvou krocích zpomalí, aby navážil materiál co nejpřesněji. Podle toho, zda zákazník preferuje rychlost nebo přesnost, je možné tuto fázi přizpůsobit. Lze dosáhnout přesnosti až na jednotky gramů, ta je ale samozřejmě vykoupena nižší rychlostí. Rozumná provozní přesnost je plus mínus deset gramů.

Jakmile je materiál navážen, zajede dopravník do lisu a rovnoměrně zaplní prostor formy. V případě složitějších forem je potřeba využít další pásový dopravník pro rovnoměrnou distribuci drolenky. Z povahy výrobků vyplývá, že mají uvnitř dutinu, otvor, kterým při jejich použití protéká ve slévárně roztavený kov. Otvor je vytvořen trnem, který proces nasypávání, lisování a později i vyjímání výrobku poněkud komplikuje. Jakmile je forma plná, spustí se vlastní lisování z obou stran.

Když se pak lis opět otevře, což je díky elektropohonům rychlejší než u hydraulického lisu, přijde ke slovu průmyslový robot, který musí obratně stáhnout výrobek z trnu a vložit jej do kontrolního modulu. Zatímco probíhá kamerová kontrola přesnosti výlisku, robot uchopí čisticí modul a připraví formu pro další cyklus. Na závěr robotické rameno uloží zkontrolovaný kus na paletu k ostatním výrobkům.

Pokud chceme celý proces dovést k dokonalosti, můžeme ještě doplnit modul mazání. Pravidelně se stává, že se šamot přilepí na formu a komplikuje vyjmutí. Řešením je pravidelné mazání vnitřní části formy. Zároveň není tak složité provádět mazání ručně, protože i lehce nedokonalý vyrobený kus je odhalen při kontrole a barevná signalizace upozorní obsluhu, že je někde problém.

„Je potřeba zmínit, že vyjmenované moduly: vážení, nasypávání, vyjímání, kontrola a mazání, jsou volitelné. Nikdo si nemusí koupit hned celé pracoviště. Lis je možné objednat v různých sestavách. Nicméně popisované kompletní zařízení nabízí plně automatický provoz, a to naše zákazníky obvykle zajímá,“ vysvětluje Ivo Matuška.

Jenom to nejlepší

TEVALTECH je ve svém oboru špička a tomu odpovídá i lisovací pracoviště z jejich dílny. Při průzkumu trhu s pohony došli k závěru, že komponenty Bosch Rexroth se jim jednoznačně vyplatí. Lidově řešeno, jejich poměr cena/výkon byl lepší, než u levnějších konkurenčních výrobků.

Ivo Matuška představuje plány do budoucna: „Nechceme jít cestou šetření na kvalitě. Bylo by to krátkozraké. Vidíme, že český trh máme téměř pokrytý, a připravujeme se na expanzi do zahraničí. Zajímavé je pro nás Německo a tam dokáží ocenit značkové řešení. Se značkou se samozřejmě pojí spolehlivý záruční servis, dlouhodobá dostupnost dílů a další výhody, které jsou pro dlouhou životnost zásadní.“

Firma TEVALTECH vystavila lisovací pracoviště na loňském veletrhu Ceramitec v Mnichově. Velký zájem o lis překvapil všechny jeho tvůrce, takže plánují navštívit i příští ročník v roce 2026. Prodávat do zahraničí výrobky s vysokou přidanou hodnotou, to je přesně cesta, kterou by se měl náš průmysl ubírat.

Rostoucí firma TEVALTECH

TEVALTECH byl v roce 2014 založen jako inženýrská kancelář a zpočátku se věnoval zejména generálním opravám hydraulických lisů. Věnuje se i konstruování jednoúčelových strojů pro různá odvětví. Postupným vývojem přes výrobu nových zakázkových lisů se propracovali až k vlastnímu univerzálnímu lisovacímu řešení. V současné době má TEVALTECH 16 zaměstnanců a produkuje přibližně tři lisy ročně.

„V roce 2022 jsme se rozhodli využít dotační titul na inovace a podpořit tak náš dlouho připravovaný plán na postavení automatizovaného lisovacího pracoviště. Proces jsme si rozdělili do tří etap. První rok jsme navrhli a vyrobili samotný lis. Ve druhém roce jsme k němu přidali násypku, váhu a plnění formy. A třetí rok jsme završili zprovozněním robotu, který vyjímá výrobek a čistí stroj. Vše jsme také certifikovali u Strojírenského zkušebního ústavu,“ vypočítává Ivo Matuška.

Partnerství s Bosch Rexroth

K hlubší spolupráci s firmou Bosch Rexroth došlo při hledání vhodných komponent do elektrického lisu. Jak to dnes chodí s dodávkami komponent vysvětluje Tomáš Stupka, obchodní zástupce firmy Bosch Rexroth: „Technici z firmy TEVALTECH nás oslovili a hned po ujasnění technických parametrů jsme začali řešit termíny dodání. Motory i planetové šrouby jsme zadali do výroby v našich německých závodech. Dodací termíny motorů jsou od 3 do 5 týdnů. U planetových šroubů je dodání delší, ale maximálně 8 týdnů. Bosch Rexroth vyrábí ohromné množství konfigurací servomotorů a není reálné je všechny držet skladem. Pro představu má každý motor přibližně čtyřicet variant, například podle typu enkodéru, typu vinutí, hřídele a podobně. Věříme, že lisovací pracoviště firmy TEVALTECH je špičkový produkt a rádi se budeme podílet na jeho dalším rozvoji.“

Další článek: Inovace pro udržitelný a efektivní pohon od Innomotics