Až devětkrát odolnější nástroj pro obrábění titanu od firmy Rotana

Inovativní soustružnický nástroj na obrábění titanu vyvinutý v rámci projektu TRIO IV prokázal v testech velký potenciál pro další aplikace v průmyslu. Nový produkt z dílny české společnosti Rotana a Fakulty strojní ČVUT svými vlastnostmi v průběhu náročných zkoušek výrazně předčil své konkurenty. Nástroj osazený břity z polykrystalického diamantu dosahoval o poznání delší životností s výrazně nižšími náklady na obráběcí operace.

Inzerce

Titan a jeho slitiny jsou často využívány v leteckém či kosmickém průmyslu nebo při výrobě dokonalých chirurgických implantátů, což podtrhuje potřebu a význam efektivních nástrojů pro jeho zpracování. Obrábění titanu představuje výzvu zejména s ohledem na jeho specifické vlastnosti, především na nízký modul pružnosti a nepříznivou tepelnou vodivost. Tyto faktory vedou k malému odvodu tepla třískou, což výrazně zvyšuje opotřebení obráběcího nože.

Kvalitní obráběcí technologie se stále jasněji ukazují být klíčovým prvkem pro zvýšení produktivity dokončovacích operací soustružení titanové slitiny. A právě v tomto kontextu přistoupili odborníci ze společnosti Rotana a specialisté z fakulty Strojní Českého vysokého učení technického k testování nového nože osazeného břity z polykrystalického diamantu, konkrétně prototypového nástroje VBD RHE-0559-0-PKD s utvařečem.

Nástroj s novou geometrií lépe odvádí teplo

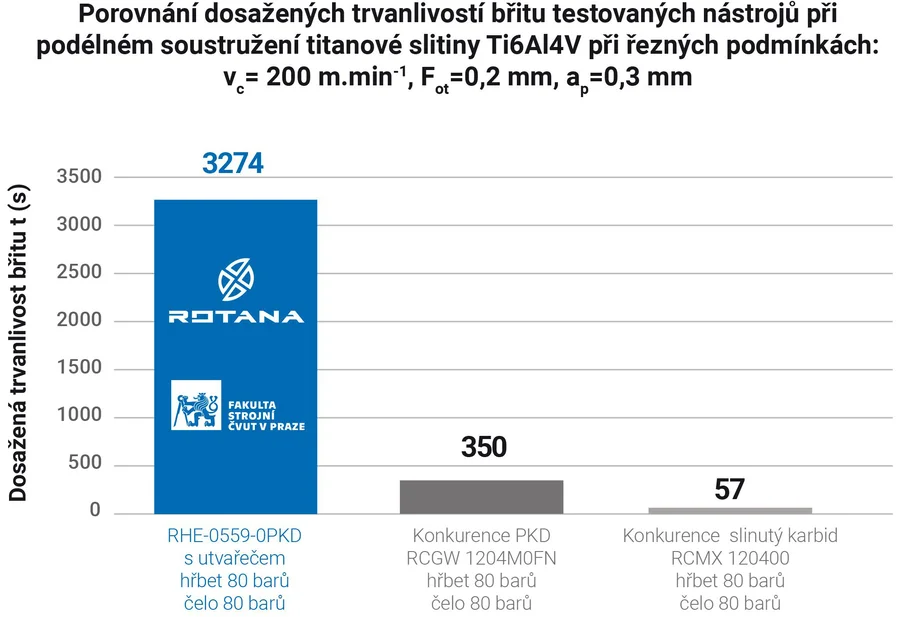

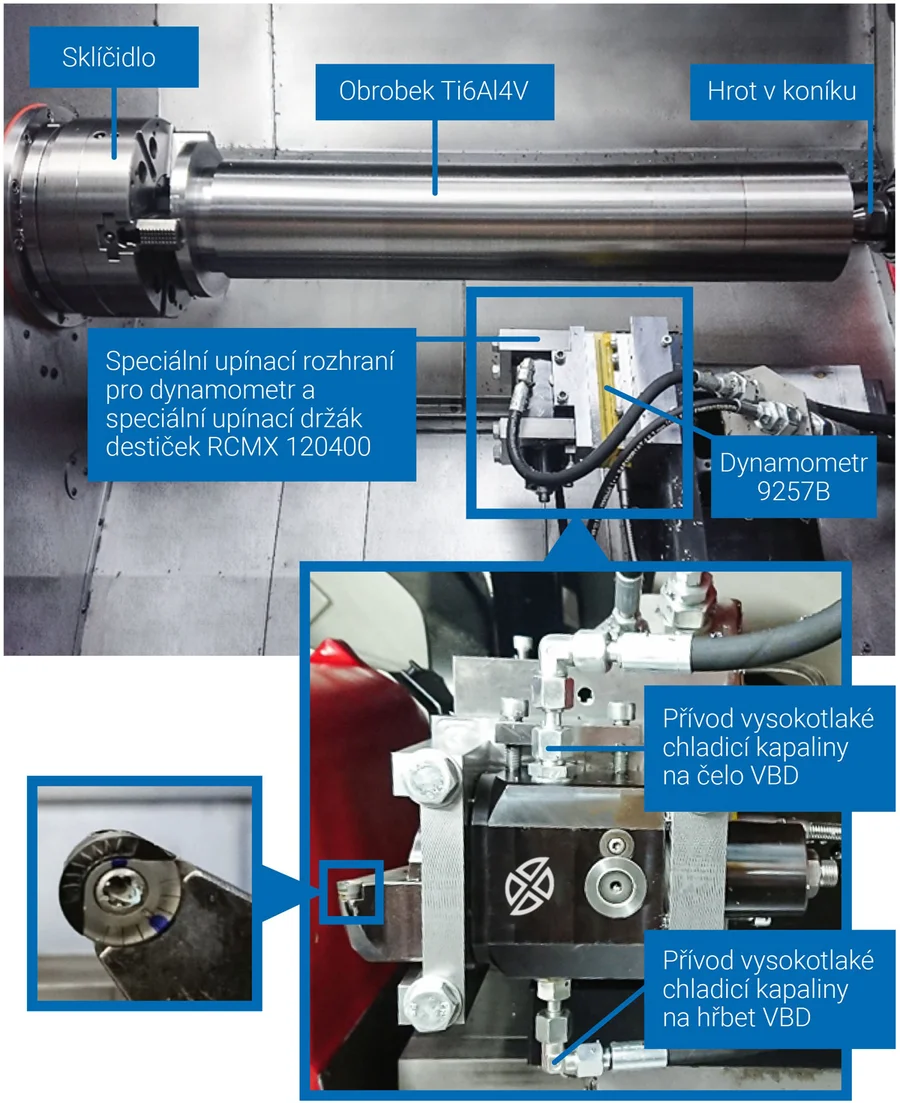

S ohledem na ověření trvanlivosti břitu PKD nástroje byl pro testy zvolen válcový polotovar z univerzální titanové slitiny Ti6Al4V. Základními parametry testů byly řezná rychlost, strategie chlazení a tlak chladicí kapaliny. V první fázi testů odborníci zkoumali trvanlivost břitu v závislosti na řezné rychlosti 200, 300 a 400 m.min-1. Testy ukázaly, že optimální trvanlivost břitu vedoucí k maximalizaci produktivity byla dosažena při nižší zvolené rychlosti 200 m.min-1.

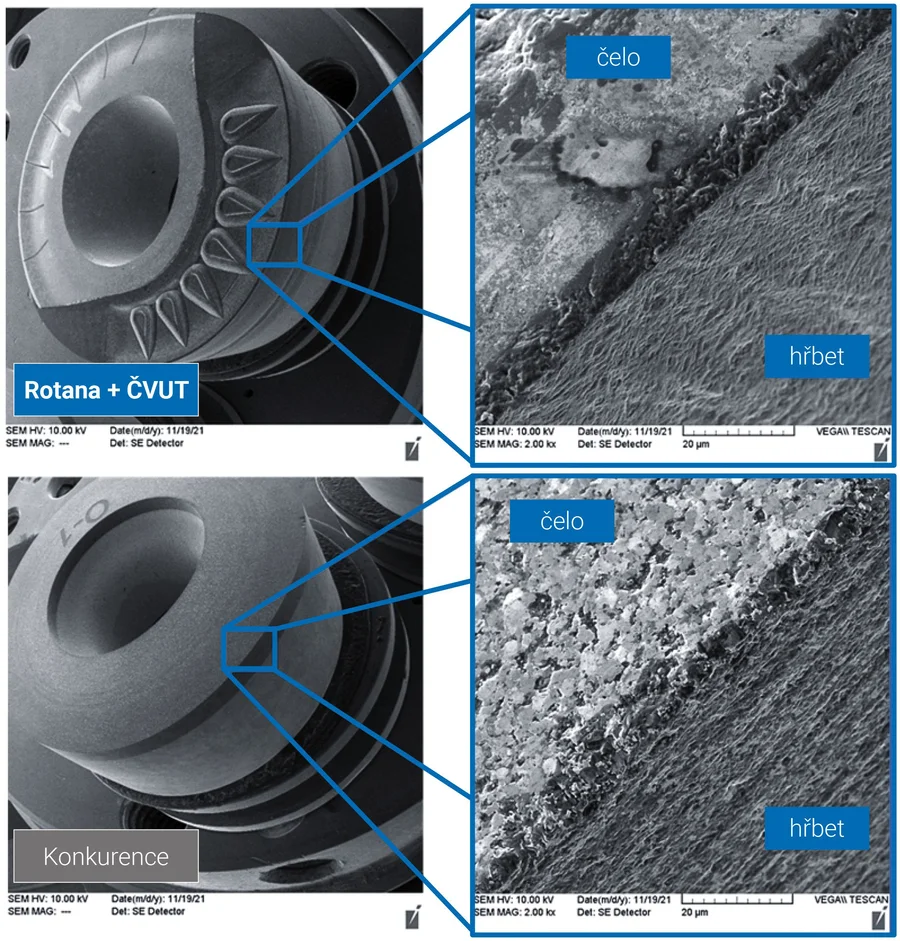

Z naměřených výsledků je zřejmé, jak je trvanlivost břitu závislá na řezné rychlosti, respektive teplotě při obrábění. Experiment zároveň prokázal, že navržená geometrie PKD VBD RHE-0559-0-PKD s utvařečem minimalizuje přechod tepla z řezného procesu do PKD nástroje. U PKD nástrojů je klíčové držet teplotu obrábění pod limitní hodnotou, při níž by docházelo k nadměrnému opotřebení řezné hrany v důsledku teplotní degradace diamantových zrn.

Správné chlazení prodlužuje trvanlivost břitu

Ve druhé fázi experimentů byly zkoumány vlastnosti PKD nástroje v závislosti na strategii vysokotlakého chlazení. Pro testy byly vybrány tři kombinace vysokotlakého chlazení: pouze čelo, pouze hřbet, kombinace čelo a hřbet. Pro testy byl zvolen tlak 80 barů a v návaznosti na výsledky předchozích testování řezných rychlostí byly pro experiment zvoleny řezné rychlosti vc = 300 m.min-1, resp. vc = 300 m.min-1.

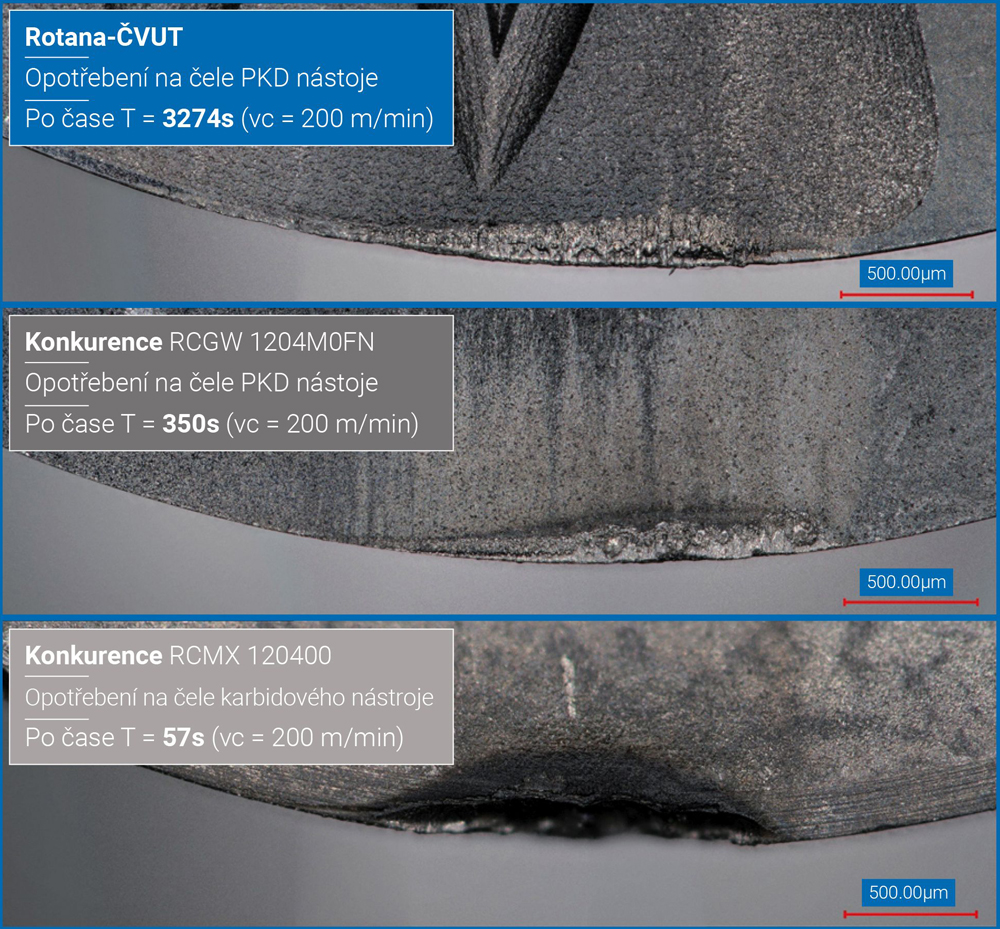

Podle předpokladů byly zaregistrovány značné rozdíly v trvanlivostech břitu. Prototypový PKD nástroj z dílny Rotany a ČVUT dosáhl trvanlivosti břitu 840 s při 300 m.min-1, respektive 3 300 s při 200 m.min-1 s plynulým otěrem. Oproti tomu konkurenční PKD nástroj dosáhl za totožných podmínek výrazně kratší trvanlivosti (50 s při 300 m.min-1, respektive 350 s při 200 m.min-1), a to především kvůli nadměrnému opotřebení řezné hrany.

Utvařeč třísek přivádí kapalinu až k řezné hraně

Poslední krok byl zaměřen na testy PKD nástroje v závislosti na tlaku řezné kapaliny přiváděné na čelo a hřbet VBD. Pro experiment byly zvoleny tři rozdílné velikosti tlaku: 40, 80 a 140 barů při řezné rychlosti vc = 300 m.min-1 s tím, že na prototypovém nástroji je utvařeč třísek navržený tak, aby pomocí tvarových segmentů co nejefektivněji přiváděl řeznou kapalinu co nejblíže k řezné hraně VBD.

S ohledem na dosažené hodnoty lze konstatovat, že při obrábění slitiny Ti6Al4V v závislosti na tlaku procesní kapaliny nejsou ve výsledku patrné žádné jednoznačné dominantní rozdíly. Velikost tlaku kapaliny neměla výrazný vliv ani na změny při utváření třísek, ani na trvanlivost břitu, ani na drsnost obrobeného povrchu. Parametry drsnosti rostou s opotřebením břitu.

Nový nástroj má velký potenciál pro další aplikace

Výsledky testování prokázaly, že nástroj RHE-0559-0-PKD s utvařečem je schopen efektivního obrábění titanové slitiny Ti6Al4V. Trvanlivost břitu byla nejdelší při nižší řezné rychlosti a optimálním tlaku chladicí kapaliny. Získaná data rovněž ukazují, že pro dosažení maximální produktivity a minimalizace opotřebení nástroje jsou klíčové správná volba řezné rychlosti a efektivní chlazení.

Celkově lze konstatovat, že nový PKD nástroj pro obrábění titanové slitiny Ti6Al4V přináší pozitivní výsledky, a to zejména při správné volbě řezných parametrů a efektivním chlazení. Testy prokázaly, že trvanlivost břitu inovovaného prototypu dosahovala při přímém srovnání s konkurenčními výrobky až devětkrát vyšších hodnot. Studie poskytuje důležité informace všem zákazníkům, kteří potřebují optimalizovat procesy obrábění výrobků z vynikajícího, ale zároveň náročného materiálu.

Další článek: Vyzkoušet si práci ve virtuální vesmírné stanici ISS je možné na třech místech v ČR