ERP a PLM – dva základní pilíře moderní výroby nejlépe fungují spolu

Celá řada výrobních společností nemá definovanou strategii, která jim umožní získat maximální užitek z ERP a PLM systémů. Ve firmě AV Engineering mají prakticky ověřeno, že oba systémy hrají zásadní roli a že jejich správná koordinace, synchronizace a nastavení může přidat hodnotu nad rámec toho, co dokáže poskytnout každý systém samostatně.

Inzerce

Některé společnosti dělají kompromisy, které jim brání v čerpání výhod obou těchto systémů. To je většinou způsobeno tím, že je považují za samostatná řešení, která slouží různým částem podniku. Často jsou společnosti nuceny použít tento přístup, protože tyto systémy zachycují informace pomocí různých struktur, které spolu mnohdy navzájem nekomunikují. Uznávají potřebu zajistit, aby každý ze základních systémů obsahoval stejné informace, a tak se snaží ručně zadávat data z jednoho systému do druhého pro zajištění jejich synchronizace. Potenciál chyb, které mají vliv na čas, náklady a kvalitu, je tak značný.

Hodnota integrace ERP a PLM

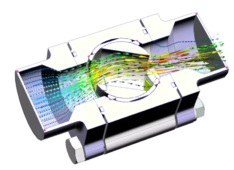

Přestože ERP a PLM systémy podporují různé potřeby podniku, navzájem se doplňují. Proto by měly být propojeny v plynulé digitální vlákno. Jakmile je produkt navržen, pomáhá ERP řídit následné činnosti, včetně plánování výrobních zdrojů a financí. Integrace PLM a ERP eliminuje úskalí správy dat a procesů odděleně v těchto systémech a zajišťuje, aby všichni ve společnosti používali nejaktuálnější data o výrobku. Není divu, že stále více výrobních společností integruje PLM a ERP za účelem zvýšení efektivity a kvality dat o výrobku. Počátečním impulzem integrace obou systémů bývá většinou snaha eliminovat ruční přepisování dat a vyloučit tak lidské chyby. Integrace však přináší další výhody: uživatelé ERP získávají automatický přístup ke kusovníku a k datům o výrobku spravovaným v PLM a naopak uživatelé PLM zase k datům z ERP. Příkladem synergie může být plánování výroby – v ERP probíhá plánování zdrojů a operací, PLM poskytuje montážní instrukce a další potřebná data pro výrobu. Pracovníci ve výrobě vidí data z obou systémů a mají potřebné informace dostupné na jednom místě. Výsledkem dobře provedené integrace ERP a PLM je, že společnosti mohou plynule a nepřetržitě inovovat svůj výrobek při neustálém snižování nákladů a zvýšené kvalitě.

Některé příklady toho, jak mohou uživatelé ERP i PLM těžit ze vzájemné integrace:

- Místo kopírování PLM/IoT informací do systémů ERP pro řízení logiky pracovního toku k nim mohou uživatelé ERP přistupovat přímo z PLM. To umožňuje využít dynamické 3D reprezentace nebo vizualizace v rozšířené realitě založené na konstrukčních 3D datech. Například může jít o interaktivní pracovní instrukce s údaji ze senzorů pro výrobní a servisní pracovníky.

- Místo přepisování ERP dat do systému PLM mohou k těmto informacím uživatelé PLM přistupovat díky integraci přímo, například když vývojáři potřebují informace o ceně nebo dostupném množství dílů na skladě.

Synergie SAP a PLM

Mnoho předních výrobců si již uvědomuje výhody integrace svých ERP a PLM systémů. Ukažme si několik reálných případů integrace SAP a PLM. Nidec Global Appliance, největší výrobce kompresorů pro chlazení, významně snížil duplicitní vytváření dat integrací systémů Windchill a SAP.

Před integrací byli vývojáři nuceni zadávat stejné informace do PLM Windchill a do SAP, zdvojnásobil se tak čas pro zadávání informací a zvyšovala se pravděpodobnost chyb. Navíc, protože data v SAP byla jiná než data ve Windchill, lidé si nebyli jisti, která z nich jsou platná. I když tato nejistota nenarušila jednotlivé projektové týmy, způsobila poruchy v procesech na podnikové úrovni. Například jeden díl bylo možné přiřadit ke dvěma různým krokům montáže nebo jeden krok montáže mohl použít dva různé díly. Nejistota ohledně toho, zda byl Windchill nebo SAP definitivním zdrojem pravdivých dat, způsobovala zpoždění při dodávání výrobků na trh. Díky integraci mezi PLM Windchill a SAP může nyní Nidec bezproblémově přesunout návrh z vývoje do výroby, protože kusovník a související pracovní pokyny jsou mezi ERP a PLM automaticky synchronizovány a dostupné všem. Vaillant Group, přední světový výrobce produktů v oblasti vytápění, ventilace a klimatizace (HVAC), používá několik různých softwarových platforem pro navrhování a řízení, jako je CAD (PTC Creo, AutoCAD, Mentor), PLM (Windchill) a ERP (SAP). Dříve se zpracovávaly úkoly správy procesů a dat ručně pomocí kombinace tabulek a e-mailů. To vyžadovalo značné úsilí při manuálním sledování stavu dokončení vývoje, stavu schválení kusovníku, 3D/2D CAD dat, technických specifikací a dalších dokumentů. Ruční vyhledávání dokumentů a informací v dokumentech bylo navíc obtížné a neefektivní. Celkovým dopadem bylo prodlužování času uvedení nových výrobků na trh a velké množství změn během zahájení výroby. Ve skutečnosti téměř 50 % prvních fyzických vzorků vyžadovalo změny dokumentace. Díky integraci PLM Windchill se SAP nyní společnost Vaillant automaticky vyměňuje informace o změnách na výrobku, včetně výrobních kusovníků, se svým systémem ERP. Funkce řízení výroby poskytují Windchill a SAP s automatickým a transparentním sledováním stavu změn mezi systémy. Od integrace mezi SAP a Windchill, kde existuje pevné spojení mezi schváleními ve Windchill a SAP, nebyly na začátku sériové výroby žádné odchylky. Společnost Vaillant díky integraci těchto systémů snížila o 25 % průměrnou dobu procesu vývoje a výroby. Bosch Rexroth, globální výrobce pohonných a řídicích technologií, vytvořil jednoduché uživatelské rozhraní, které kombinuje seznam dílů načtený přímo ze systému SAP s informacemi uloženými v PLM Windchill. Bosch používá aplikace ThingWorx Navigate Apps, které umožňují uživatelům v ERP systémech přístup k datům v systému Windchill bez přenosu nebo duplikace dat. Uživatelské rozhraní Bosch Rexroth obsahuje interaktivní 3D modely, který umožňují výběr, zvýraznění, poznámkování a animace. Dokonce i uživatelé, kteří nemají technické znalosti, mohou snadno vytvářet, vyhledávat a stahovat dokumenty do a z PLM Windchill. Společnost Bosch Rexroth navíc eliminovala manuální činnosti dříve spojené s vytvářením montážních dokumentů a shromažďováním všech dokumentů souvisejících s kusovníkem v systému Windchill.

VCST, přední světový dodavatel pohonných jednotek a brzdových komponent, využívá specializovanou aplikaci ThingWorx Operator Advisor. Ta umožňuje přístup k pracovním instrukcím založeným na 3D modelech v PLM Windchill a zajišťuje, že v dílně jsou vždy aktuální pracovní pokyny spojené s informacemi o pracovních objednávkách v SAP. Díky tomu VCST vytváří digitální kontinuitu v organizaci. Konkrétně má vylepšené monitorování výroby, monitorování zařízení a strojů, provádění údržby, kontrolu a uživatelům PLM/SAP dostupné výrobní či servisní pokyny. Jak tyto příklady ilustrují, integrace ERP a PLM umožňuje prohloubit digitální transformaci, která společnostem dává konkurenční výhodu. Rozdělení sil mezi různými částmi organizace znamená uvolnění jejich plného inovačního potenciálu.

Další článek: Rektor VUT rozdělil 800 tisíc korun mezi nejlepší projekty mladých podnikatelů