Inteligentní výroba připravuje zázemí pro obří továrny na baterie budoucnosti

Dominique Scheider, manažer pro strategii a marketing v oblasti dopravy pro region EMEA ve společnosti Rockwell Automation vysvětlil, proč je inteligentní výroba pro obří továrny na baterie klíčová.

Inzerce

Baterie budou mít v budoucnu ústřední postavení na trhu s energií, a to jak pro mobilitu, tak pro skladování energie. Podle Mezinárodní agentury pro energii (IEA) se proto bude muset celosvětová výrobní kapacita baterií pro elektrická vozidla (EV) v letech 2020 až 2025 více než ztrojnásobit, jen tak bude totiž možné splnit celosvětový cíl pro výrobu elektromobilů.

Dodání miliardy wattů energie, kterou elektromobily v nadcházejících desetiletích budou potřebovat, obnáší vybudování nových giga továren. K dosažení takového cíle je totiž potřeba kromě rozšíření tradičních výrobních postupů a technologií, také nalezení nových způsobů uvažování o výrobních procesech. Nejen proto aby se maximalizovala rychlost a flexibilita ale také samotná výkonnost.

Inteligentní výrobu lze nazvat jako „digitální vlákno“, protože neovlivňuje pouze provedení, ale také optimalizaci celého životního cyklu. Vše začíná v raných fázích výzkumu a vývoje, kdy chemici a inženýři vyvíjejí nové koncepty baterií. Využívají nástroje, které nabízí výpočetní chemie a CAD pro návrh designu, spolu s PLM pro řízení vývoje výrobku. Digitální vlákno začíná ve chvíli, kdy se začnou agregovat informace ve virtuálním prostředí. V průběhu testovacího cyklu pak generují nástroje typu MATLAB a Ansys ještě cennější data.

Takto získaná data se pak používají k vývoji “digitálních dvojčat” strojů, které se používají ve výrobním procesu, při plánování a testování operací ve virtuálním světě. Digitální dvojčata pomáhají školit personál ve virtuálním světě a umožňují rychlé spuštění výroby v momentě, kdy to bude potřeba. Jak se výrobky vyrábějí, prodávají a používají, shromažďují se také data ve fyzickém světě a přenášejí se zpět do světa virtuálního, což umožňuje optimalizovat výrobky i procesy. Právě takové propojení fyzického a virtuálního světa je považováno za budoucnost výroby baterií.

Inteligentní sledování výroby baterií

Jedním z nejdůležitějších aspektů digitálního vlákna je lepší přehled o procesech prostřednictvím monitorování výroby. Celý systém vychází ze sady softwaru nazývaného Manufacturing Execution Systems (MES). Systém MES se již desítky let využívá při výrobě automobilů, a právě pro výrobce baterií bude mít zásadní význam, zejména pokud jde o přizpůsobení. S rozvojem trhu se bude zvyšovat poptávka po přizpůsobení, a to až na úroveň jedinečných šarží pro každý vůz.

Pomocí softwaru MES je možné integrovat řídicí a obchodní systémy pro realizaci a sledování zakázek v rámci celého podniku. Díky tomu se dají získat také další souvislosti, které jsou potřeba k přeměně výrobních dat na využitelné informace. Je ale možné začít v malém, a to s aplikacemi MES, které řeší konkrétní výrobní problémy. Pokud je potřeba například porozumět vadám, dá se použít aplikace MES pro kvalitu, která sleduje, identifikuje a upozorňuje na to, že buď stroj, nebo procesy operátora překračují předepsané limity.

Další dobré využití mají například v aplikacích pro sledování a dohledávání, které umožňují získat úplnou sledovatelnost baterií v průběhu výrobního procesu a pomáhají tak zajistit, že baterie jsou bezpečné pro použití. Aplikace se dají také rozšířit na podnikovou softwarovou sadu MES.

Důležitým příkladem automatizovaného a inteligentního bezpapírového sběru dat je Battery Passport organizace Global Battery Alliance (GBA). Battery Passport poskytuje důvěryhodné informace o ukazatelích týkajících se odpovědných a udržitelných postupů. Výsledkem je pak pečeť kvality, která zachycuje ověřené záznamy o odpovědném získávání, správě, recyklaci a používání baterií v průběhu celého jejich životního cyklu. (Úloha Battery Passport v podpoře odpovědného hodnotového řetězce baterií byla také podpořena během celosvětových politických diskusí, včetně zasedání lídrů G7 v roce 2021, návrhu směrnice EU o bateriích a kanadské a americké administrativy.)

Lepší díky benchmarkingu

Spolešnost Rockwell Automation společně se Samsung SDI vyvinula systém MES, který je bezpapírový a doplněný o kontrolu kvality. Každý jednotlivý výrobní krok je tak dokumentován systémem MES. Systém FactoryTalk Analytics by například mohl poukázat na to, že zvyšující se chybovost na stanici, kde se lepí baterie, přímo souvisí s lepidly, která byla nedávno integrována do výrobního procesu. Podle společnosti Samsung SDI přispívá tento analytický nástroj k výraznému zvýšení efektivity v nejrůznějších oblastech. Nejenže řeší zjevné problémy, ale také propojuje správné závislosti pro proces neustálého zlepšování, a navíc se snadno používá. Získání poznatků, které dříve trvalo nejméně hodinu, tak lze nyní dosáhnout během pěti minut.

Pokud jde o dostupnost dat mimo MES, spolupracuje společnost Rockwell Automation s PTC na platformě IoT, aby tak mohla zvýšili viditelnost aktiv. Shromažďování dat a zvyšování viditelnosti vede totiž k možnosti porovnávání různých strojů po celém světě. Pokud má tedy někdo deset výrobních závodů, platforma umožní zjistit které závody, linky a stroje jsou výkonnější než ostatní. Lze tak na základě výsledků agregovat nejen informace v reálném čase z výrobní haly, ale také přidat spoustu dalších zdrojů dat, které umožní mít 360stupňový pohled na operace.

Inteligentní přenosové systémy

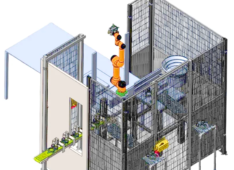

Někteří si možná myslí, že inteligentní výroba je jen o softwaru, a nejsou daleko od pravdy. V giga továrnách bude hrát klíčovou roli právě hardware s vysoce výkonnými a flexibilními stroji. Zařízení, jako jsou tradiční dopravní systémy, by mohly celý proces pouze zpomalovat. Tyto systémy totiž využívají technologie řízení pohybu se stovkami mechanických detailů, jako jsou řetězy s rotačním pohonem, řemeny a převodovky. V důsledku toho mají tyto systémy omezenou flexibilitu, provozní rychlost a také rychlost zrychlení a zpomalení, která nedostačuje potřebám giga továren.

Lepší alternativou je proto systém řízení pohybu s technologií nezávislého vozíku (ICT). Ten je osvobozen od omezení tradičního dopravního systému a dokáže vytvořit rychlejší a flexibilnější linky baterií pomocí nezávislých, programovatelných pohyblivých prvků. Díky jednoduchým softwarovým profilům, které umožňují měnit výrobky pouhým stisknutím tlačítka, tak lze výrazně zkrátit dobu výměny. Schopnosti stroje sahají od třídění jednotlivých článků až po kompletní montáž modulů baterií, sad a zároveň provádí požadované testování. Stroj obsahuje lineární servomotory, které při vysokých rychlostech polohují zátěž přesně a ve správném směru a jejich přepínání spočívá v jednoduché volbě správného režimu v rozhraní obsluhy.

Nabíjení kupředu

Aby se rychle rostoucí trh s elektromobily mohl podílet na dekarbonizaci mobility, budou zapotřebí vysoce efektivní a flexibilní giga továrny, které budou schopny vyrábět baterie pro elektromobily ve velkých objemech, vysokou rychlostí a v dlouhodobě vysoké kvalitě. Klíčovou roli při realizaci těchto zařízení založených na datech tak bude podle Rockwell Automation hrát právě komplexní digitální vlákno.

Další článek: Nejasná zpráva o české firmě v ukrajinské válečné zóně