Když spolehlivost rozhoduje: lepicí systém Robatech

Fatra provozuje technologickou linku vybavenou lepicím systémem Robatech od společnosti KALETECH. Balicí linka ve firmě Fatra je prototypem, který spojuje vysokou rychlost, precizní manipulaci a plně automatické lepení krabic tavným systémem Robatech. Jak probíhala integrace a o kolik efektivnější je nové pracoviště na zpracování a balení podlahových krytin?

Inzerce

Firma Fatra je významný světový zpracovatel plastů (PVC, PE a PET) se sídlem v Napajedlech ve Zlínském kraji. Na otázky o stavbě linky a roli lepení od firmy KALETECH odpovídali za firmu Fatra Martin Čech, R&D Project Manager a Marek Novák, technolog podlahových krytin.

Kdy jste začali řešit nový projekt linky a technologii lepení?

Martin Čech: Ve Fatře jsme dlouhodobě hledali spolehlivější, ekonomičtější a rychlejší řešení, které by sjednotilo několik pracovišť do jednoho plynulého procesu. Nejdřív jsme provedli průzkum trhu, jestli něco takového už v Evropě nebo Asii existuje. Ukázalo se, že podobné technologie mají například výrobci parket, ale nikdo neodpovídal našim potřebám přesně. Výběrové řízení v roce 2021 tak nakonec vyhrála firma Deprox. Tato firma sídlí jen 30 km od nás. Při tak náročném projektu se ukázalo, že fyzická blízkost partnerů je obrovská výhoda. Deprox jako integrátor oslovil firmu KALETECH, odborníka na lepení. Se společností KALETECH jsme už měli historickou zkušenost – v minulosti nám dodávala technologie pro výrobu travních dlaždic. Tentokrát šlo ale o mnohem komplexnější a rychlejší linku, která měla nahradit řadu manuálních a diskontinuálních operací.

Co se na nové lince balí a proč bylo důležité toto pracoviště inovovat?

Martin Čech: Nová linka provádí u podlahových dílců LVT okosení vrchních hran (tzv. 4V spára), orientaci jednotlivých dílců pohledovou stranou k sobě kvůli eliminaci poškrábání, balení do kartonových krabic a finální uložení krabic na paletu. Uzavírání do krabic provádíme lepením. Původně jsme používali ruční lepení lepicími páskami, což bylo fyzicky náročné, pomalé a vyžadovalo to velký počet pracovníků a pracovnic. Když jsme začali linku navrhovat, věděli jsme, že chceme kompletně odstranit manuální skládání krabic i manuální lepení – to byl jeden z hlavních důvodů, proč do celku integrovat profesionální systém od firmy KALETECH.

Celý projekt nám nakonec ušetřil přibližně 16 zaměstnanců v celém řetězci operací. Dlouhodobě jsme nebyli schopni stabilně obsadit všechny směny a udržet pracovníky v nepřetržitém režimu. Integrací do jedné linky se nám podařilo provoz stabilizovat a zaměstnance přesunout do jiných výrob, kde byli potřeba.

Jaké technické požadavky na lepení jste měli?

Martin Čech: Šlo hlavně o tři zásadní body. Za prvé: lepení nesmí zpomalit výkon linky. Výrobní takt je velmi vysoký – jeden LVT dílec každé dvě sekundy. Za druhé: požadujeme stoprocentní spolehlivost provozu. Obsluha nesmí řešit žádné zásahy, linka musí běžet. A za třetí: musíme mít naprostou jistotu v pevnosti lepeného spoje. 10 sekund po zalepení ukládá každou krabici na paletu průmyslový robot. Kdyby byť jen občas některá krabice povolila, dílce by létaly vzduchem. Kromě toho jsme řešili i ekonomiku a ekologii. Tavné lepidlo je levnější než páska a jeho spotřeba je přibližně poloviční vzhledem k hmotnosti původního materiálu.

Jaký materiál se lepí a jakým způsobem?

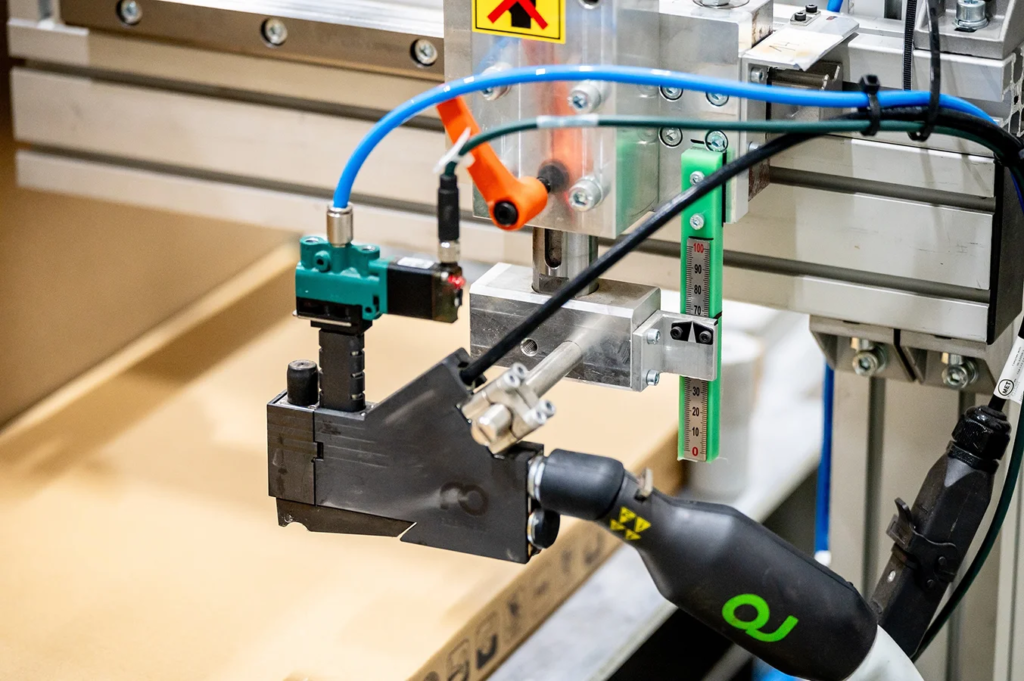

Marek Novák: Lepí se vlnitá lepenka. Takt linky je 40 sekund, z toho samotné nanášení trvá 5 až 10 vteřin. Používáme housenkový nános tří aplikačních hlav SX 1S. Krátce po uzavření manipuluje s krabicí o hmotnosti 10–15 kilogramů robot, takže spoj musí být okamžitě velmi pevný, jak již zmínil kolega.

Bylo během stavby linky potřeba řešit nějaké nečekané situace?

Martin Čech: Řada výzev se objevila – jak na straně Deproxu, tak i při integraci lepení. Ale prakticky nikdy nešlo o problém technologie od firmy KALETECH. Jakmile jejich technici na začátku nastavili parametry, systém běžel. Jedna technická zajímavost ale stojí za zmínku. V rámci návrhu se řešilo umístění zásobníku granulátu. Původně měl být asi 10 metrů od tavicí jednotky, což je limitní vzdálenost pro pneumatické dopravování granulátu. Pro nás byla novinka, že Robatech nepoužívá vakuové sání, na které jsme u plastových granulátů zvyklí, ale tlakové dopravování – tedy opačný princip. I to má svoje limity. Nakonec se podařilo najít jiné, bližší umístění a přímější vedení potrubí, takže se vše vyřešilo konstrukčně.

Jakou technologii vám společnost KALETECH dodala?

Marek Novák: Použita byla tavicí jednotka Robatech Vision S, vyhřívané hadice Performa, tři aplikační hlavy SX 1S a zásobník granulátu s pneumatickou jednotkou.

„Použité je APAO tavné lepidlo Kalep Perform 100, které se vyznačuje výbornou tepelnou stabilitou, je bez zápachu a umožňuje nízkou spotřebu. Dodavatelem je firma KALEP, sesterská společnost firmy KALETECH.“

Jak probíhala spolupráce s firmami Deprox a KALETECH během vývoje?

Martin Čech: Spolupráce s Deproxem byla profesionální a vždy se nám podařilo najít to nejlepší řešení – mnohé části linky jsou úplně prototypové. Společně jsme vyřešili některé unikátní konstrukční detaily. Například vibrace při vysokých rychlostech měly vliv na přesnost řezu 4V spáry, takže se ladila mechanika i řízení.

A právě tady se ukázalo, jak moc je důležité, že máme dodavatele doslova „za humny“. Programátor linky bydlí pár kilometrů od nás, servisní technik průmyslového robotu taky. Stejně tak obchodní zástupce firmy KALETECH je ze Zlína, tedy 15 minut cesty. Jakýkoliv problém se tak dá řešit během jednoho až dvou dnů osobně. V globalizovaném světě je to znovuobjevená, a velmi ceněná výhoda.

Jak vypadal harmonogram osazení lepicí technologie firmy KALETECH?

Marek Novák: V březnu 2022 jsme od Deproxu dostali upřesnění, kam budou umístěny aplikační hlavy i tavicí jednotka. V červnu 2022 byla technologie od firmy KALETECH oficiálně objednána a v září 2023 proběhla instalace. Linka byla Fatře oficiálně předána v březnu 2024.

Jak probíhalo nasazení do výroby?

Marek Novák: Velmi hladce. KALETECH měl systém nastavený už při předání. Probíhaly jen drobné technické korekce během celkového ladění linky. Školení obsluhy proběhlo od firmy KALETECH přímo na místě a následně jsme převzali běžnou údržbu do vlastních rukou.

Jak je na tom linka dnes?

Marek Novák: Linka funguje dva roky a naše zkušenosti potvrzují výsledky z garančních testů. Spolehlivost lepení je stoprocentní a jediná běžná starost je doplňovat granulát. Jsme spokojeni i s lepidlem od firmy KALEP.

Zástupce firmy KALETECH navíc aktivně přichází s dalšími návrhy – například nedávno nám představil nové tavné lepidlo s nižší provozní teplotou, které může prodloužit životnost zařízení a snížit energetické náklady. Už máme připravenou variantu na otestování.

Co celá linka Fatře přinesla?

Martin Čech: Především stabilní a plynulou výrobu. Systém nanášení tavného lepidla významně přispívá k tomu, že linka splňuje očekávání v oblasti efektivity i kvality. Díky integraci všech operací do jednoho celku můžeme vyrábět ve vyšší produktivitě, s menší potřebou personálu a s nižším rizikem chyb nebo poškození dílců.