Nástroje pro udržitelnou budoucnost. Řešení od CERATIZIT šetří čas i peníze

Přizpůsobení novým technologiím a procesům jde ruku v ruce se změnou přístupu k výrobě. V oblasti e-mobility vyžaduje efektivní obrábění nejen nové přístupy k materiálům, ale i optimalizaci celého výrobního procesu s důrazem na maximální přesnost, hospodárnost a životnost nástrojů.

Inzerce

V posledních letech prochází automobilový průmysl zásadní transformací s nástupem elektromobility. Na trh se vracejí ikonické modely v plně elektrických verzích a dokonce i hyperauta stále častěji využívají elektromotory pro zvýšení výkonu. Tento posun k elektrickému pohonu představuje významný krok směrem k udržitelné budoucnosti. Přechod na elektromobilitu však přináší nejen nové příležitosti, ale také specifické výzvy, zejména v oblasti obrábění komponentů pro elektrická vozidla (EV).

Salvatore Leonetti, Business Segment Manager Automotive ve společnosti CERATIZIT, zdůrazňuje nezbytnost adaptace průmyslu na elektromobilitu: „Elektrická vozidla jsou nepopiratelně klíčovou součástí budoucnosti dopravy. Aby si výrobci udrželi konkurenceschopnost, musí přijmout nové technologie a procesy. To zahrnuje i změnu přístupu k obrábění komponentů tak, aby splňovaly specifické požadavky elektromobilů,“ vysvětluje. Podle Leonettiho nejde pouze o nahrazení spalovacích motorů elektromotory, ale o celkovou revizi výrobních postupů, která zasahuje celý výrobní řetězec. Adaptace na nové technologie a obráběcí procesy bude zásadní pro efektivní výrobu vysoce přesných a odolných dílů, nezbytných pro vývoj nové generace elektromobilů.

Výzvy v obráběcích procesech pro elektromobilitu

Jednou z hlavních výzev v oblasti obrábění pro elektromobilitu je nutnost redefinovat a zaměřit se na systémové komponenty, které tvoří elektromotor nebo bateriový systém. Elektrická vozidla stále častěji využívají lehké materiály, jako jsou hliníkové slitiny a kompozity, s cílem zvýšit efektivitu a dojezd. Obrábění těchto materiálů však vyžaduje specializované nástroje a pokročilé technologie.

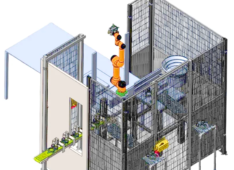

Filip Kartheininger, specialista na komponenty pro elektromobilitu ve společnosti CERATIZIT, k tomu uvádí: „Elektrická vozidla kladou vysoké nároky na lehké konstrukční díly, které zlepšují výkon a prodlužují životnost baterie. Proto vznikly inovativní procesy, jako je gigacasting, při kterém se rozsáhlé hliníkové části vyrábějí v jediném odlitku. CERATIZIT se soustředí na systémové komponenty a nabízí ekonomická a nákladově efektivní řešení. Z toho důvodu musí být naše inženýrské zpracování extrémně přesné a naše nástroje vysoce odolné, aby efektivně zvládly tyto aplikace.“

Efektivní obrábění v elektromobilitě tak vyžaduje nejen nové přístupy k materiálům, ale i optimalizaci celého výrobního procesu s důrazem na maximální přesnost, hospodárnost a životnost nástrojů.

Ocel stále nemá konkurenci

Společnost CERATIZIT, průkopník ve vývoji a výrobě širokého spektra slinutých karbidů, pokrývá celý hodnotový řetězec – od karbidového prášku přes výrobu nástrojů až po jejich recyklaci. Díky desítkám let zkušeností s obráběním ocelí třídy ISO-P pomocí řezných materiálů na bázi karbidu a CBN má společnost hluboké znalosti o procesech potřebných pro výrobu pohonných systémů elektrických vozidel.

Jednou z klíčových součástí pohonného ústrojí jsou hřídele a ozubená kola převodovky. Tyto komponenty, které se během jízdy neustále pohybují, musí být vyrobeny z mimořádně odolných materiálů, jako je např. 16MnCr5 – ocel s tvrdým odolným cementovaným povrchem a houževnatým jádrem, která pomáhá snižovat namáhání dílu a zajišťuje dlouhodobou odolnost proti opotřebení.

„Možnost volby ze širokého portfolia vysoce přesných řezných nástrojů poskytuje svobodu při návrhu jedinečných obráběcích řešení. Díky tomu lze efektivně zvládnout obrábění téměř jakéhokoli materiálu a zároveň optimalizovat celý proces,“ vysvětluje Filip Kartheininger, specialista na komponenty pro elektromobilitu. Na základě konkrétního požadavku jednoho ze svých zákazníků se CERATIZIT pustil do optimalizace výroby a dosáhl výrazného snížení času i nákladů.

Efektivní obrábění vysoce namáhaných ocelových dílů zůstává klíčovým faktorem pro vývoj moderních pohonných systémů, kde je přesnost, odolnost a hospodárnost na prvním místě.

Řešení CERATIZIT šetří čas i náklady

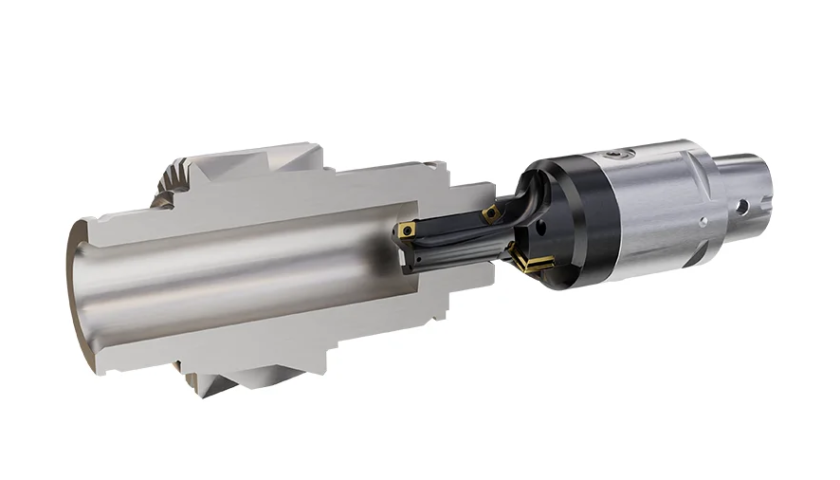

Jeden ze zákazníků společnosti CERATIZIT čelil neefektivnímu procesu vrtání při výrobě mezipřevodové hřídele. „Největší výzvou bylo vrtání o průměru 35 mm. Proto jsme přišli s myšlenkou speciálních nástrojů pro obrábění tohoto průměru, což umožnilo dosažení různých hloubek vrtání bez nutnosti dalšího časově náročného nastavování,“ vysvětluje Filip Kartheininger, specialista na komponenty pro elektromobilitu.

Kombinací čelního vrtání, srážení hran a hlubokého vrtání se podařilo výrazně optimalizovat výrobní proces. „V první fázi jsme použili vysokovýkonný vrták CERATIZIT WPC High Performance Drill (vc = 165 m/min, f = 0,25 mm). V dalším kroku jsme zkombinovali nástroj pro srážení hran (vc = 165 m/min, f = 0,20 mm) z opačné strany obrobku. Výsledkem byl stabilní a spolehlivý vrtací proces s 33% úsporou času a výrazným snížením nákladů,“ dodává Kartheininger.

Vrtání je však pouze jednou z mnoha obráběcích operací, které jsou klíčové pro výrobu pohonných ústrojí. CERATIZIT se specializuje také na soustružení, tvrdé soustružení a obrábění hřídelí. Díky širokému portfoliu řezných nástrojů a dlouholetému know-how nabízí společnost komplexní řešení pro téměř všechny systémové komponenty – od dokončovacího obrábění skříní elektromotorů, přes obrábění brzdových součástí a bateriových systémů, až po další osvědčené technologie.

„V tomto kontextu je velkou výhodou naše dlouholetá spolupráce s předními výrobci obráběcích strojů, díky níž jsme schopni vyvíjet špičková řešení pro moderní výrobu,“ uzavírá Kartheininger.

Cesta vpřed

Automobilový průmysl se neustále vyvíjí a nutnost přizpůsobení se elektromobilitě nelze přehlížet. Výrobci musí investovat do nových technologií a procesů, aby si udrželi náskok. To zahrnuje nejen vývoj a zavádění inovativních obráběcích technologií, ale také přizpůsobení nástrojových řešení specifickým požadavkům elektrických vozidel.

Salvatore Leonetti k tomu dodává: „Přechod na elektromobilitu s sebou přináší řadu výzev, ale zároveň nabízí příležitosti k nezbytnému kroku směrem k udržitelné budoucnosti. Přijetím inovací, optimalizací obráběcích procesů a využitím nejmodernějších dostupných nástrojů mohou naši zákazníci tyto výzvy překonat a otevřít cestu k čistší a efektivnější dopravě.“

Výroba elektromobilů tedy vyžaduje nejen technologické přizpůsobení, ale i strategickou vizi, která umožní efektivní výrobu s důrazem na kvalitu, hospodárnost a ekologickou udržitelnost.

Další článek: Automatizované lisy s elektrickým pohonem jsou řešením budoucnosti