Nejzajímavější exponáty letošního Mezinárodního strojírenského veletrhu v Brně

Letošní Mezinárodní strojírenský veletrh v Brně byl velkou zkouškou celého výstavnictví. Organizátoři veletrhu odvedli dobrou práci a i přes menší rozsah nabídli návštěvníkům a vystavovatelům profesionální platformu pro tolik očekávané setkání.

Inzerce

Veletrh probíhal v necelých pěti halách, vystavovatelů bylo lehce přes 1 000, takže oproti předchozím ročníkům byla letošní událost objektivně menší. Z hlediska návštěvnosti po váhavém pondělí následovaly úspěšné 4 dny, včetně pátku, kdy návštěvnost klesla jen mírně.

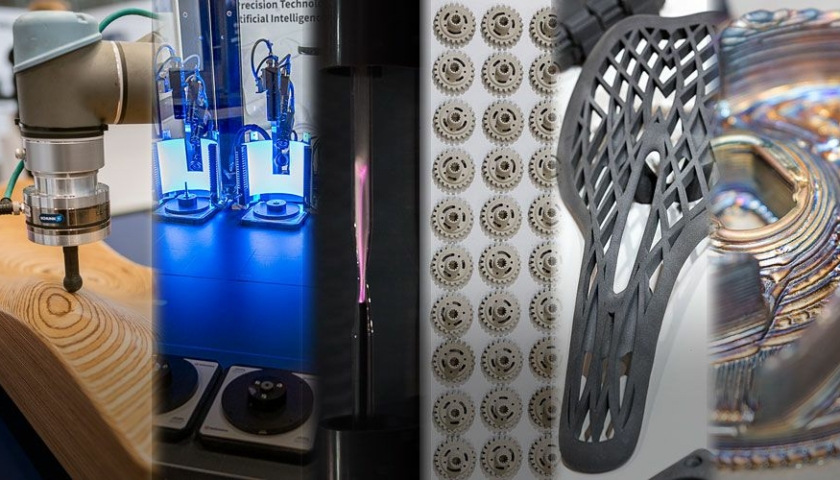

V celé škále vystavených produktů je těžké vypíchnout nějaké hlavní trendy, ze svého pohledu jsem vnímal především dvě silná témata. Za prvé zcela etablovanou a všudypřítomnou automatizaci, samozřejmě těsně provázanou s digitalizací. Druhým, pro budoucí průmysl pravděpodobně naprosto zásadním, tématem je 3D tisk nabízející produktivní výrobu koncových dílů.

V říši automatizace

Můžeme si myslet, že automatizace, konkrétně představovaná robotickou obsluhou strojů, je dnes už otřepané téma. O jejím současném rozmachu však vypovídá třeba zkušenost firmy Schunk INTEC, která vyrábí upínače a chapadla. Její generální manažer v České republice nám prozradil, že zájem o uchopovací zařízení pro robotickou obsluhu strojů v posledním roce výrazně stoupl a aktuálně představuje více než 30 procent obratu firmy v ČRe. Jedním z předpokládaných důvodů jsou problematické dodavatelské řetězce a špatná dostupnost nových strojů, která vede firmy ke snaze o maximální využití stávajících strojů na tři směny. Z tohoto zorného úhlu pak můžeme vnímat řadu exponátů, rozesetých po všech halách veletrhu, v různých odvětvích, ale vždy směřujících k využití maximálního potenciálu stroje a samozřejmě v nahrazení obsluhy, o kterou je dlouhodobě nouze.

Firma Amtech nominovala do soutěže o Zlatou medaili MSV svůj paletovač Čestmír, který je postaven kolem kolaborativního robotu od firmy Univerzal robots. Typickým úkolem je pro něj skládání balíků z dopravníku na paletu, podle předem nastaveného schématu. Jednou z hlavních předností je jednoduché ovládání přes tablet.

Firma TRUMPF představila během MSV svoji robotickou svařovací buňku TruArc Weld 1000 se dvěma pracovišti, na jednom kobot pracuje, zatímco se na druhém připravuje další výroba. K naprogramování robotu stačí zvolit začátek a konec svaru a naprogramovat dráhu – svařovací parametry a předlohy pro svařovací programy jsou uloženy v zařízení. Při opakované výrobě stačí naprogramovat jen první díl.

Jeden z letošních medailí oceněných exponátů vyvinula a vystavovala firma Misan. Jde o robotické rameno Armroid, které je vestavěné do obráběcího prostoru stroje. Rovněž jeho ovládání je součástí řídicího systému. Jde o již zcela funkční řešení, které si můžete objednat u výrobce. Na veletrhu jsme mohli vidět Armroid pro manipulaci s obrobky do 5 kg vestavěný do CNC jednovřetenového soustruhu Okuma řady LB3000EXII. Silnější verze určená pro obrobky s hmotností do 10 kg se dodává s víceúčelovými obráběcími centry řady Multus.

Souběžně s veletrhem probíhal Open House v sídle DMG MORI v Brně, kde byly automatizací vybaveny prakticky všechny stroje. Vedle vlastního systému Robo2Go zde byl k vidění i průmyslový robot firmy Yaskawa. Pan Radovan Švanyga, který mi tuto aplikaci představoval, mimo jiné poznamenal zajímavou informaci, že průmyslový robot vyjde v tomto případě levněji než robot kolaborativní. Jde především o nosnost, na kterou již malé, lehké a levné koboty nestačí – a ty silnější jsou logicky i dražší. Mimochodem firma Yaskawa prodává oba typy robotů, nemá tudíž zájem na tom, aby upřednostňovala průmyslové roboty na úkor kolaborativních.

Robot Yaskawa

Robot Yaskawa

Robotické řešení Robo2Go od DMG MORI

Robotické řešení Robo2Go od DMG MORI

Kolaborativní nebo průmyslové?

Kolaborativní roboty již ztratily lesk novinky na trhu, kterou každý chce, protože je trendy. Dostát všem požadavkům na kolaborativní aplikaci, v níž skutečně může vedle sebe pracovat člověk a kobot, je obtížné. Nestačí jen kolaborativní rameno, ale stejné bezpečnostní požadavky musí splňovat chapadlo i celá aplikace. Proto možná až 90 % (umírnění říkají 80 %) kobotů je v praxi provozováno na plnou rychlost v bezpečnostní kleci, obdobně jako průmyslové roboty. Výhodou kobotů stále zůstává nižší cena a snadné programování. Cena, jak zaznělo výše, vyskočí při potřebě vyšší nosnosti, tím je využití kobotů značně limitováno. Velmi dobrou zprávou je, že intuitivní ovládání před tablet se za poslední roky prosazuje i ve světě průmyslových robotů a jejich ovládání se tak otvírá i méně zkušeným operátorům.

Přestože kolaborativní roboty ztratily „wow efekt“, jejich perspektivy jsou stále mimořádně slibné. Podle informací generálního manažera společnosti OnRobot pro Evropu Vikrama Kumara, je po covidové krizi aktuální předpověď růstu segmentu průmyslových robotů 5 %, zatímco u kolaborativních robotů se očekává 30% navýšení. Samozřejmě nejde o to, že by koboty braly práci tradičním robotům. Tak strmý růst umožňuje pronikání kobotů do dříve nerobotizovaných aplikací, za všechny zmiňme alespoň v průmyslu tolik potřebné broušení a leštění – jen na MSV koncové nástroje pro tyto aplikace nabízely minimálně tři firmy (Schunk, OnRobot a Mirka Ltd). Navíc se koboty uplatňují v nových odvětvích, aktuálně nejrychleji získávají práci v potravinářském a kosmetickém průmyslu a ve zdravotnictví.

Pavel Ambrož, generální manažer Schunk INTEC ČR, prezentuje řešení operativně regulující přítlak, vhodné například pro leštění.

Pavel Ambrož, generální manažer Schunk INTEC ČR, prezentuje řešení operativně regulující přítlak, vhodné například pro leštění.

3D tisk má nedozírný potenciál

Výrazně se rozvíjející oblast 3D tisku se zatím obejde bez automatizace. Ale budoucí průmyslová aditivní výroba si robotizaci vyžádá dříve, než si myslíme. Jaká energie a nadšení hýbe tímto odvětvím, ukázal i mimořádný zájem o Fórum aditivní výroby, které probíhalo druhý den strojírenského veletrhu a navštívilo je 320 účastníků, z nichž většina setrvala a poslouchala přednášky až do pozdních odpoledních hodin.

Stánky partnerů na Fóru aditivní výroby

Stánky partnerů na Fóru aditivní výroby

Shop System pro sériovou výrobu

Zařízení Shop System, které na svém stánku prezentovala firma MCAE System z Kuřimi, není jen tiskárna. Proces zahrnuje tisk (to znamená tryskání pojiva do vrstev kovového prášku) a sintrování (tedy spékání, které dá výrobku finální pevnost). Tímto procesem se celá výroba nesmírně urychlí. Oproti známým technologiím laserového spékání v prachovém loži (Powder bed fusion) je Shop System desetkrát (ano, opravdu 10x) rychlejší.

Technicky vzdělaní čtenáři patrně tuší slabinu ve smršťování a deformaci materiálu během procesu sintrování, které povede k nepřesnosti výrobků. To se samozřejmě děje, ale výrobce vyvinul software, který tuto deformaci pomocí metody konečných prvků předem spočítá a data ještě před tiskem upraví tak, aby výsledný sintrovaný díl odpovídal požadavkům. Matyáš Chaloupka, specialista na kovový 3D tisk ve firmě MCAE Systems, vysvětluje: „Zpočátku jsme byli také nedůvěřiví, ale softwarová korekce opravdu funguje. Shop System nejen prodáváme, ale také sami používáme pro zakázkovou výrobu v naší pobočce v Mladé Boleslavi a všechny díly jsou po sintrování přesné. Pokud má zákazník přesto obavy, můžeme technologii odladit na zkušební sérii poptávaných dílů.“

Tím se dostáváme k pointě: Shop System je stvořený k aditivní sériové výrobě koncových dílů, které můžete okamžitě montovat do svých výrobků.

Univerzální laserové spékání Meltio

Technologie Meltio nabízí laserové navařování z drátu, nebo i z prášku. Ovšem právě použití drátu nabízí svobodu od problematické a zdraví nebezpečné manipulace s jemným kovovým práškem. Další výhoda této technologie spočívá v mimořádné univerzálnosti. „Zvolit si můžete jak samostatnou 3D tiskárnu kovů pro menší a středně velké díly, která je navržena pro průmysl, sama však průmyslovou infrastrukturu nepotřebuje. Nebo můžete o laserové navařování rozšířit svůj CNC stroj a získat tak možnosti 3D tisku i obrábění v jediném procesním kroku. A pokud se nechcete vázat geometrickými a rozměrovými omezeními, osaďte technologii Meltio na konec robotického ramene a tiskněte velké díly z nejrůznějších kovů – od ocelí až po titan nebo inconel,“ shrnuje Tomáš Vít z firmy 3Dwiser. Ta firmu Meltio na našem trhu zastupuje a na svém stánku prezentovala celou řadu výtisků. Na ukázkových dílech nešlo přehlédnout výbornou materiálovou kvalitu, laboratorní testy říkají, že jejich hustota je 99,998 %, čímž překonávají odlitky i výkovky.

Vítejte v digitální továrně

Projekt Digitální továrna 2.0 byl jedním z pilířů letošního veletrhu a ve spolupráci s firmou Siemens a dalšími partnery tu pořadatelé nabídli pohled na továrnu budoucnosti. Velmi potěšující je, že naprostou většinu prezentovaných řešení nepřivezli vystavovatelé z budoucnosti, ale z reálných provozů, kde je již dnes digitální továrna každodenní realitou. A to neplatí jen pro část pavilonu F, kde byla umístěna expozice Digitální továrna 2.0. Témata jako prediktivní údržba, online sledování a úprava parametrů výroby během procesu, či sběr a vyhodnocování dat byla přítomna na celém veletrhu. Většina vystavených exponátů v sobě více či méně obsahuje možnosti pro digitalizaci, a jejich výrobci je integrují do internetu věcí, aniž by se tím potřebovali nějak chlubit. Celý Mezinárodní strojírenský veletrh tak byl ukázkou Průmyslu 4.0.

Návštěvníci veletrhu bezpochyby zaznamenali celou řadu jiných novinek a chytrých řešení z dalších zastoupených oborů. To je ostatně smysl veletrhu – aby si každý našel „to svoje“.

Některé další skvělé produkty a technologie si můžete prohlédnout níže na fotografiích se stručným popisem:

Vědci z VUT v Brně vyvinuli zařízení CaviPlasma pro dočišťování vody pomocí nízkoteplotního plazmatu. Exponát získal zlatou medaili za inovaci.

Vědci z VUT v Brně vyvinuli zařízení CaviPlasma pro dočišťování vody pomocí nízkoteplotního plazmatu. Exponát získal zlatou medaili za inovaci.  Firma Zlín Robotics vystavovala nejmenší průmyslový šestiosý robot Meca 500 s opakovatelností ±0,005 mm.

Firma Zlín Robotics vystavovala nejmenší průmyslový šestiosý robot Meca 500 s opakovatelností ±0,005 mm.

5osý odměřovací systém REVO od firmy Renishaw využívá širokou škálu senzorů: dotykovou sondu, ultrazvukovou sondu (na fotografii), sondu pro měření drsnosti povrchu či optickou kameru.

5osý odměřovací systém REVO od firmy Renishaw využívá širokou škálu senzorů: dotykovou sondu, ultrazvukovou sondu (na fotografii), sondu pro měření drsnosti povrchu či optickou kameru.

XPlanar je zcela nový typ pohonu: dopravníkové segmenty levitují nad povrchem. Firma Beckhoff Automation za exponát získala zlatou medaili.

XPlanar je zcela nový typ pohonu: dopravníkové segmenty levitují nad povrchem. Firma Beckhoff Automation za exponát získala zlatou medaili.