Prediktivní inženýrství není jen o velkých datech

Aby bylo možno vyžít přínosů nezměrného množství dat získávaných senzory v procesu výroby nebo přímo z výrobků během jejich provozu, musíme se naučit, jak je třídit a pracovat s nimi.

Inzerce

Velká data bývají považována za zázračný prostředek k získávání statistických informací a prognóz. Místo analýzy dat, kdy ex post zjišťujeme, co se stalo, se začínáme ptát, proč se to stalo a co se může stát v budoucnu. Prediktivní analýza spojuje fyzikální simulace s data miningem, statistickým modelováním a adaptivním učením. Na základě často se vyskytujících částí dat vytváří prediktivní modely systémů. Pomocí těchto modelů je možné odhadnout na základě již dostupných dat chování výrobku v budoucím provozu.

Internet věcí a senzory už nyní výrazně transformují výrobky a to, jak je vnímáme. Využívání informací z výrobků bude mít zásadní význam pro jejich údržbu a zavádění novinek. To však není jediná oblast vývoje výrobků, ve které se prediktivní inženýrství uplatní. Pokud prediktivní analýzu považujete za nástroj vyžadující zásadně tzv. velká data, unikají vám některé klíčové příležitosti.

V mnoha oborech už vyráběné výrobky nejsou čistě mechanické. Jedná se o složitá zařízení, ve kterých jsou spojeny mechanické ovládací prvky s elektronickými obvody. To znamená, že je třeba konstruovat různé druhy systémů a zaměřit se na to, jak komunikují vzájemně i s vnějším světem. Je možné navrhnout miniaturní a výkonné elektromechanické ovládací prvky, s čímž následně souvisí odpovídající chlazení elektroniky. V budoucnu bude to vše třeba modelovat v rámci ještě větších systémů – například systémy ve vozidlech budou komunikovat s jinými vozidly a dopravními systémy na silnicích.

Jedním důsledkem této rostoucí složitosti je to, že fyzické testování se v moderním inženýrství doplňuje a někdy i zcela nahrazuje simulacemi, které zpracovávají několik systémů najednou a berou v úvahu různé typy fyzikálních okolností, které je v nich třeba modelovat. To je užitečné při navrhování i homologačních testech výrobků. Fyzický návrh výrobku nebo nároky na jeho umístění mohou někdy znemožnit získání dat z fyzických senzorů a ověření výkonnosti v provozu. V této situaci může virtuální a simulovaný senzor doplnit informace z fyzického zařízení a zvýšit tak užitečnost testu.

Pochopení nových materiálů

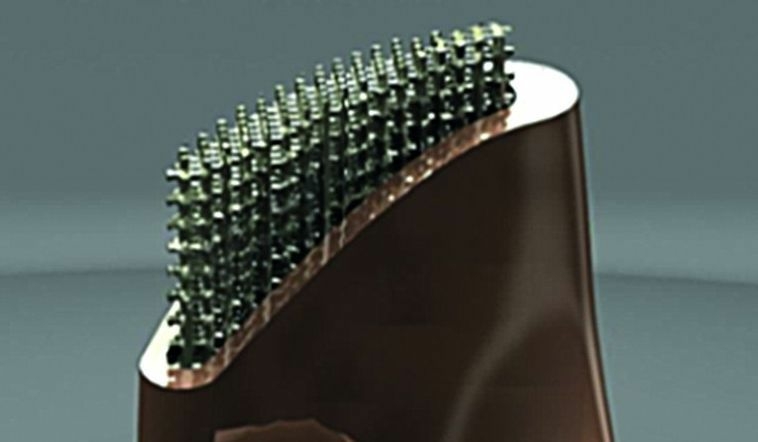

Na druhou stranu rostoucí požadavky na pevnost, úspory paliva nebo prostě efektivnější výrobu znamenají, že je třeba zavádět nové typy materiálů a výrobní postupy. Společnosti, které mají desítky let zkušeností s tradičními materiály, jako je ocel nebo hliník, se musí učit pracovat s novými materiály. Často se přitom používá aditivní nebo dokonce kombinovaná aditivní/subtraktivní výroba. To znamená, že je třeba provést fyzické testy, korelovat je se simulacemi a snažit se pochopit chování nových materiálů za různých teplot a vlivy případných změn výrobku na jeho chování.

Aby se výrobci mohli s těmito požadavky vypořádat, musí správně propojit testování a simulace. Dále je nutné více používat funkce pro správu data urychlit vlastní výrobní postupy. Rozhodně se zde nejedná jen o sledování požadavků, CAD dat a výsledků testů. Systémy správy technických dat si musí poradit se všemi technickými daty výrobků a zvládnout i data testů, senzorů a výkonnostních charakteristik.

Nutnost používání simulací se ještě zvýrazňuje s tím, jak se rozvíjí přizpůsobování a personalizace výrobků. Není totiž možné otestovat všechny různé verze výrobků ve všech možných prostředích. K získání dostatku informací o všech variantách a způsobech použití se proto použijí vhodné simulace. Díky nim se mohou inženýři vrátit o krok zpět a podívat se, zda určitou součást ověřili u všech důležitých systémů, mohou analyzovat podrobně veškerá data, hledat příčinu selhání a dokonce vypracovat prognózu budoucího chování výrobku díky nástrojům prediktivní analýzy.

Matematický přístup k analýze velkých dat je samozřejmě užitečný. Aplikace prediktivní analýzy v moderním inženýrství však vyžaduje přístup, který spojuje data z testů a fyzických simulací do jediného databázového prostředí. Konstruktéři tak mohou stanovovat relevantní charakteristiky výkonnosti výrobku na základě obrovského množství testovacích a simulačních dat.

Prediktivní analýza přímo ve výrobcích

V rámci prediktivního inženýrství je možné provádět několik různých simulací s různými parametry najednou, inteligentně analyzovat získaná data a porozumět tak klíčovým parametrům a jejich interakcím. Výsledkem takové analýzy jsou pak dostatečně robustní výrobky, které zvládnou různá provozní prostředí.

S tím, jak se řídicí systémy přesouvají od detekce k prognózám, se může prediktivní analýza přesunout i do výrobků samotných. Jeden příklad za všechny. Už jsme si zvykli na to, že brzdy s ABS dnes v autech dokážou pomocí senzorů zjistit, kdy pneumatiky ztrácí správný kontakt s vozovkou. A teď si představme, že v budoucnu by mohly sofistikované řídicí systémy pomocí kamer sledovat, zda vozidlo v dešti nevjíždí do zatáčky příliš rychle, předvídat smyk a upravit způsob jízdy ještě před tím, než by došlo k nebezpečné situaci.

Velikost dat na jedné straně umožňuje pokročilou analýzu, ale přináší i negativní důsledky: technici se mohou začít v informacích přestat orientovat v zoufalé snaze je nějak uspořádat. Počet senzorů ve výrobcích se bude nadále zvyšovat. Senzory v motorech letadel na zkušebnách nebo v automobilech na testovacích polygonech už nyní produkují obrovská množství dat. Tato nezpracovaná data nelze ani použít v simulacích, protože by to trvalo příliš dlouho. Kvůli jejich rozsahu je třeba použít inteligentní analýzu a upravit datové toky výstupů tak, aby bylo možné získané informace v simulacích zpracovat.

Prediktivní analýza se v inženýrství využívá už dnes. Můžete ji použít ve svém simulačním portfoliu, zkoumat různé výrobky v raných fázích vývoje a zjistit, která varianta bude pro zákazníky nejvhodnější. Můžete vytvářet 3D simulace a integrovat je do analytických modelů. Následně můžete do procesu vložit data z testování a zjistit, jak se simulacemi korelují. Tímto způsobem své modely zdokonalíte a zvýšíte spolehlivost výsledných systémů. Pomocí neustále se rozvíjejících softwarových nástrojů budete moci simulovat nové typy fyzikálních podmínek a zvyšovat tak přesnost modelů, řešit simulace velkých systémů i složitějších modelů a využívat větší množství analytických funkcí.

Pochopení procesů v podniku

Analýzu lze s výhodou integrovat i do dalších nástrojů. Díky informacím ze simulací v centrálním informačním systému mohou různé týmy lépe pochopit konstrukční změny a dokonce využít získané informace ve vlastních procesech.

Podaří-li se integrovat data ze zařízení se záručními informacemi a daty o spokojenosti zákazníků v jediném společném datovém úložišti, budete pomocí analýzy velkých dat schopni zjistit dosud nevídané souvislosti výroby, kvality, úspěšnosti a potenciálu výrobků v kontextu celého podniku. Pokud to provedete v prostředí PLM, budete moci efektivněji integrovat množství různých typů dat. Analýza pak bude využívat aktualizovaná dat z modelů, simulací, testů a od zákazníků a přinášet vám neustále čerstvé informace o aktuální situaci.

Řada podniků již tyto příležitosti začala využívat. Pokud ale chcete prediktivní analýzu skutečně využít na maximum, musíte se na celou věc podívat holisticky. Jestliže se vám podaří propojit všechny své informační zdroje do jediného integrovaného systému, budete prostě vyrábět lepší výrobky. Výrobky, které budou fungovat kdykoliv, kdekoliv, ale vždy ke spokojenosti vašich zákazníků.

Další článek: Dormer Pramet představil inovované vrtáky, frézy a řezné destičky