Prediktivní údržba: od senzorů až po komplexní vyhodnocení dat

Firma igus, zastoupená u nás společností HENNLICH, představila aplikaci, díky níž lze implementovat chytrou správu komponent igus do populární platformy pro internet věcí Fanuc FIELD. Při té příležitosti jsme požádali o rozhovor Jana Švarce z firmy HENNLICH, který nám srozumitelně přiblížil jejich řešení pro sledování stavu zařízení.

Inzerce

Jakou máte v České republice zkušenost se zaváděním prediktivní údržby? Jsou rozdíly, jak k ní přistupují velké, střední a malé firmy? Lze třeba říci v jakých odvětvích je populární více než v jiných?

Jan Švarc, manažer firmy HENNLICH: Prediktivní údržba se v České republice teprve pomalu rozjíždí. Nejrozšířenější je zřejmě v automotive, jednak proto, že v mnoha ohledech výroba automobilů udává směr mnoha dalším oborům a také proto, že je na automobilový trh napojeno mnoho firem, tedy tvoří velkou část našeho průmyslu. Logicky se prosazuje především u větších firem.

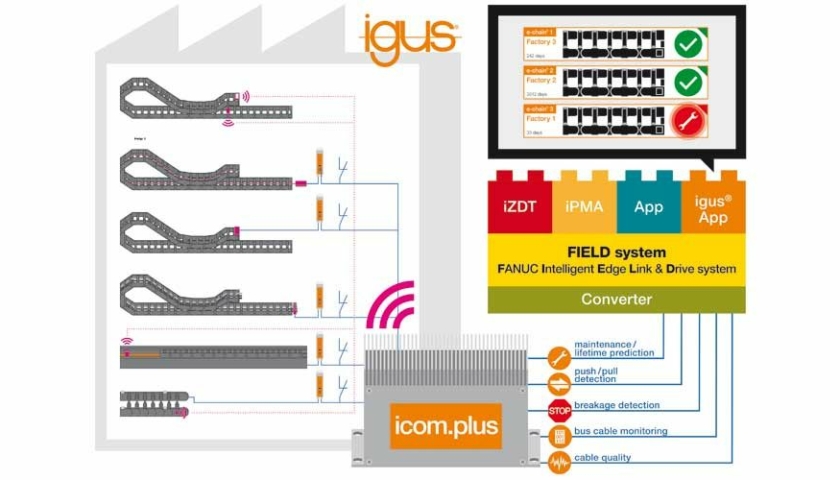

Aktuální novinkou firmy igus je aplikace, která ve spojení s platformou pro internet věcí Fanuc FIELD (Fanuc Intelligent Edge Link & Drive) podává uživateli stroje zprávu o stavu komponent igus. Jaké konkrétní informace od vaší aplikace uživatel získá?

V zásadě to jsou 4 základní okruhy informací: stav senzorů, informace o neočekávaných změnách, jako je například porucha nebo zhoršení podmínek funkčnosti. Možné je také získat propočet zbývající životnosti celého systému a doporučení času pro inspekci systému z hlediska údržby.

Pokud bude můj stroj sestaven z komponentů od pěti firem, je logika taková, že pět aplikací poběží na základní platformě Fanuc FIELD a já jako uživatel budu dostávat jeden výstup, který pokryje všechny součásti stroje. Je to opravdu takto jednoduché?

Ano, ale předpokladem je kompatibilita dané aplikace třetí strany s platformou Fanuc FIELD stejně, jako je kompatibilní aplikace igus. Data ze zařízení proto musí být konvertována pro aplikaci Fanuc FIELD.

Proč jste se rozhodli spolupracovat právě s Fanuc FIELD?

Fanuc FIELD je jednou z nejrozšířenějších platforem bylo proto logické, že jsme zvolili kompatibilitu naší aplikace právě s Fanuc FIELD. Navíc firma igus se společností Fanuc dlouhodobě spolupracuje při využívání komponentů na robotech Fanuc.

Fanuc FIELD s vaší aplikací si mohu nainstalovat na jakýkoliv stroj?

Pokud bude na daném stroji náš energetický řetěz a součástí výrobních procesů bude Fanuc FIELD, tak v podstatě ano.

Bude vaše aplikace kompatibilní i s jinými platformami? A ještě obecnější otázka, kolik platforem pro internet věcí v průmyslu může podle vašeho názoru existovat vedle sebe?

Aktuálně igus poskytuje data o svých zařízeních v podobě dvou datových standardů. Je to datový formát vyvinutý firmou igus a je poskytován prostřednictvím zařízení icom a icom+. Tato data jsou následně pomocí konvertoru převedena na datový formát Fanuc FIELD. Pokud by námi poskytovaná data měla být použita jiným systémem, je to jen otázka převedení těchto dat na interface daného zařízení.

Co se týče poštu platforem, na kterých můžou dané systémy fungovat, je otázka, jak se v budoucnu budou tyto systémy prosazovat. Pokud by se měla prosadit pouze jedna dominantní platforma (jako např. Windows pro PC nebo Android pro mobilní telefony), pak Fanuc FIELD systém je svou otevřenou koncepcí velmi vhodným kandidátem.

Ještě mě zajímá prediktivní údržba „v první linii“, tedy získávání relevantních dat. Jaké typy senzorů nabízíte?

Senzory jsou použity podle toho, zda řešíme monitoring opotřebení nebo zábranu rozsáhlého poškození z důvodu závady na energetickém řetězu.

Když chci například znát životnost energetických řetězů na mém stroji. Jaký parametr u energetických řetězů měří váš senzor?

Monitoring opotřebení zajišťují senzory založené na principu měření otěru částí, které jsou mezi sebou v kluzném kontaktu (senzory EC.W, EC.I, EC.T). Oproti tomu senzory zabraňující velkým poškozením při případné poruše monitorují fyzikální veličiny, které se typicky objevují při případné poruše (senzory EC.P, EC.PP, EC.B), těmi mohou být například vysoké tahové nebo tlakové síly.

A na jakém principu fungují senzory pro měření stavu kabelů?

U kabelů aktuálně poskytujeme dva senzory – CF.Q a CF.D. Při cyklickém mechanickém namáhání kabelu, což je typické při použití kabelu v energetickém řetězu, vzrůstá měrný elektrický odpor. Senzor EC.Q měří měrný odpor kabelu, jehož průběh nárůstu má zcela specifický charakter. Data získaná z tohoto měření porovnáváme s našimi daty, která jsme získali z naší testovací laboratoře. Na základě porovnání jsme schopni určit, v jaké části životnosti se kabel nachází a následně predikovat zbývající životnost.

Senzor CF.D je určen pro měření kabelů s datovým přenosem. Senzor měří kvalitu přenášeného signálu a na jeho základě vyhodnocuje stav kabelu, který příslušná data přenáší.

Podle vašich materiálů bude v budoucnu monitorován i stav pohybových šroubů a matic, otočných kroužků, lineárních vedení a kluzných pouzder. Bude měřeních těchto „drobností“ ještě ekonomické?

Není otázkou, jak velké či malé jsou jednotlivé monitorované díly, ale jak velké škody mohou nastat při poruše či odstavení celé výrobní linky. Odpovězte si sami na otázku: „Jaké mohou být prostoje a případné ztráty, pokud selže např. lineární vedení či kluzné pouzdro v klíčovém uzlu celé výrobní technologie?“

Děkuji za rozhovor.