Příležitosti pro 3D tisk z kovů – od prototypů ke koncovým dílům

3D tisk vychází vstříc současným trendům v průmyslu i ve společnosti, stal se vynikajícím nástrojem v oblastech robotiky, elektromobility, úspor hmotnosti i ve snaze o lepší využívání přírodních zdrojů.

Inzerce

Potenciál aditivní výroby se v následujících letech díky jejím přednostem rozšíří také do dalších oblastí využití. Dotčen bude nejen způsob, jaký jsou výrobky navrhovány, ale také fungování dodavatelských řetězců. Na následujících řádcích se na další vývoj podíváme perspektivou čím dál dostupnějšího 3D tisku z kovových materiálů.

Generativní design

Máme-li k dispozici 3D tisk, nejsme při konstruování dílů zdaleka tolik omezení otázkou „jak se to pak bude vyrábět“. Můžeme proto sáhnout po dříve nedostupných možnostech pro navrhování, jako je topologická optimalizace, při které vzniká ta nejoptimálnější geometrie prvků výpočtem a nikoliv na základě vyrobitelnosti. Vedle topologické optimalizace, při níž se jako základ využije standardní díl a postupnou výpočetní optimalizací počítač určí, kde lze odebrat nadbytečný materiál, se v současnosti díky zlepšování výpočetní techniky dostáváme na novou úroveň, kterou nazýváme generativní design. Již neuvažujeme, kde je na našem dílu něco navíc. Softwaru zadáme okrajové podmínky a zatížení a získáme nosné struktury, které obsahují pouze tolik materiálu, kolik je potřeba.

Konsolidace sestav

Další velikou výhodou aditivních technologií je konsolidace sestav. Jako příklad lze uvést krásnou aplikaci firmy GE ve spolupráci s Autodeskem. Na počátku byla složitá sestava držáku sedadla. Pomocí generativního designu vznikl místo sestavy z osmi různých dílů pouze jediný díl, který je o 40 % lehčí a o 20 % pevnější. Tvarově je samozřejmě natolik složitý, že jeho výroba je možná právě jen 3D tiskem. V podobných aplikacích nabízí kovový 3D tisk velké příležitosti zejména v leteckém a automobilovém průmyslu, protože přináší samá pozitiva: snazší montáž a nižší hmotnost, tedy úsporu paliva, což se projeví nižšími emisemi.

Změny dodavatelských řetězců

Velkou výhodou 3D tisku z kovů je zjednodušení dodavatelského řetězce. Při transportu kovového dílu po světě se samozřejmě jeho cena zvyšuje o náklady na přepravu a cla. Při tisku dílu v místě potřeby však takové náklady nevznikají a výrazně se zjednodušuje logistika. Nepotřebujeme skladovací prostory, díly jsou v takzvaném digitálním skladu a vytiskne se jich vždy takové množství, které je v danou chvíli potřeba.

Největší výzva kovového 3D tisku

Možná se ptáte, když je 3D tisk z kovu tak ohromný, proč jej tedy již dávno nepoužívají všichni? Odpověď pravděpodobně sami tušíte, protože je jednoduchá. Takto ji například formuloval uznávaný odborník na aditivní výrobu Matthew Cabral z Equity Research: „Ceny v odvětví 3D tisku musí být smysluplně nižší, než je tomu v dnešní době, aby podniky tuto technologii začaly využívat ve velkém. Ve skutečnosti zůstává cena nejdůležitějším faktorem, který brzdí přijetí 3D tisku.“ Náklady na 3D tisk z kovů jsou stále příliš vysoké, a to jak pořizovací, tak provozní. Jak ukázal příklad sestavy sedačky, kterou v současnosti GE vyrábí 3D tiskem, existují už dnes aplikace, kde i přes vysoké náklady přináší 3D tisk levnější řešení než tradiční metody výroby. Pokud dojde v následujících letech ke zlevnění aditivní výroby, násobně přibude i aplikací, ve kterých nabídne ekonomicky výhodnou alternativu ke stávajícím technologiím.

Xact Metal XM200C

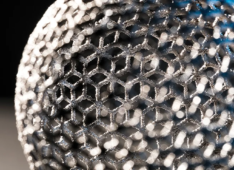

Průkopníkem profesionálního 3D tisku v českém průmyslu je již mnoho let firma MCAE Systems, která se nyní rozhodla angažovat také v prosazování aditivní výroby z kovů. Do svého portfolia proto zařadila 3D tiskárnu Xact Metal XM200C, která představuje finančně dostupné řešení pro široké spektrum zákazníků. V současnosti nejpoužívanější metodou kovového 3D tisku je tzv. Power Bed Fusion (PBF). Jednu z jejích variant, označovanou jako Selective Laser Melting (SLM), využívá i zařízení od Xact Metal. Jde o princip, při němž se postupně ve vrstvách taví kovový prášek pomocí laserového paprsku. Díly vytvořené touto technologií mají velice dobré mechanické vlastnosti a vysokou přesnost, která umožňuje vyrábět i velmi detailní konstrukce. Jednou z hlavních inovací tiskárny XM200C je použití vysokorychlostního gantry pro usměrnění laserového paprsku. Ostatní tiskárny tohoto typu používají pro řízení paprsku galvanometrická zrcátka, která svým natáčením soustřeďují paprsek do správného místa ve stroji. Namísto toho zrcátka v tiskárně XM200C se nenatáčejí, ale pohybují v osách X a Y, což je konstrukčně jednodušší a levnější řešení. Provedení vysokorychlostního gantry Xact Core navíc umožňuje neustálou kolmost a konstantní ohniskovou vzdálenost laserového paprsku k tiskové ploše, a tím konzistentní spékání kovového prášku rychlostí až 650 mm/s. Pro zákazníky, kteří s 3D tiskem kovů chtějí začít, je toto zařízení velmi vhodné, protože nevyžaduje žádné dodatečné vybavení, jako například externí chlazení. S kompaktními rozměry 610 × 610 × 1 295 mm a jednofázovým připojením si snadno najde místo v každé dílně nebo kanceláři.

Možnosti tisku

Doby, kdy jsme aditivní výrobu vnímali jen jako cestu k rychlé výrobě prototypů, jsou už pryč. Na 3D tiskárnách se dají tisknout plnohodnotné díly. Zařízení XM200C umí zpracovat celou škálu materiálů: nerezové oceli, super slitiny, nástrojové oceli, bronz, měď a ve variantě pro reaktivní materiály dokonce i hliník a titan.

Pro lepší představu o přesnosti výroby si uvědomme, že lze tisknout i funkční závity od rozměru M4. Kdo už s 3D tikem přišel do kontaktu, ví, že úskalím se může stát tisk převisů. Vytvářené díly a hlavně pak jejich převisy je potřeba důkladně ukotvit, přičemž odstraňování těchto podpěr je pak manuální práce navíc. 3D tiskárna XM200C se obejde bez podpěr až do úhlu převisu 30° a tím tak podstatně zjednoduší a urychlí dokončení vytisknutého dílu.

České aplikace 3D tisku kovů

Pro získání představy, čím může být 3D tisk prospěšný právě ve vaší firmě, se můžeme seznámit s několika aplikacemi od zákazníků MCAE Systems. Firma ZEBR vyrábí stroje na výrobu žaluzií do exteriérů i interiérů a prodává je do celého světa. Pro nalezení optimálního tvaru vodicího čepu lamel žaluzií potřebovali otestovat několik prototypů. Tisk jednoho čepu zabral pouhých několik desítek minut. Odzkoušený čep pak byl převeden do výroby. Firmou, která již využívá 3D tisk nejen pro prototypování, ale i pro výrobu, je KSK Precise Motion, která od roku 1967 vyrábí kuličkové a trapézové šrouby. Standardní díly šroubů jsou vyráběny z odlitků a obrobků, ale se zvyšující se individualizací výroby přichází ke slovu kovový 3D tisk. Aditivní výrobou zde vznikají převaděče kuliček pro speciální kuličkové šrouby dle přání zákazníka. Pro výrobu koncových funkčních dílů používá 3D tisk i firma Balák stroje Tišnov. Ta se specializuje na jednoúčelové stroje převážně pro automobilový průmysl. 3D tiskem se zde vyrábějí čelisti, jimiž robot uchopuje kovové díly. Jedním párem čelistí uchopí robot výkovek a umístí jej do obráběcího centra, jiným párem čelistí pak obrobený kus vyjme a založí do pořadače. Protože typů výkovků, s nimiž robot pracuje, je několik desítek, dodává firma Balák zákazníkovi sadu speciálních čelistí pro každý typ. Je zřejmé, že jakýkoliv jiný způsob jejich výroby než právě 3D tisk by byl neúměrně drahý a časově náročný, neboť konvenční výroba malého počtu dílů různých tvarů je časové náročná a tím i nákladná.

Tiskárny tisknou samy sebe

Velká bariéra v používání 3D tisku je také v hlavách konstruktérů, kterým se těžko opouštějí zaběhnuté koleje. To samozřejmě neplatí pro konstruktéry samotných tiskáren, protože díky svým zkušenostem dokážou rychle rozpoznat příležitosti konstrukčních optimalizací díky aditivní výrobě. Velká část dílů, z nichž se skládá XM200C je tak vyrobena 3D tiskem. Výrobce si spočítal, kolik by ho stála výroba těchto součástí konvenčními metodami, a zjistil, že na výrobních nákladech každé tiskárny uspoří téměř 3 500 dolarů.

Další článek: Hledáme autora článků věnovaných stavbě a úpravám CNC strojů a 3D tiskáren