Seminář MCAE Systems: 3D tisk se vyplatí i v sériové výrobě plastových dílů

O síle 3D tisku je přesvědčen Miloslav Drápela, jednatel firmy MCAE Systems, která na semináři ve svém sídle v Kuřimi představila 2 perspektivní technologie firmy Stratasys. V obřích sériích je vstřikování dosud nenahraditelné, ale v sériích výrobků do 1000 kusů už má 3D tisk skutečně co nabídnout.

Inzerce

Technologie SAF na tiskárně Stratasys H350

Firma Stratasys uvedla v nedávné době dvě nové technologie 3D tisku, které mají šanci pomoci firmám se sériovou výrobou plastových dílů. Jednu z nich – technologii SAF (Selective absorption fusion) – představil na semináři Christoph Lindner, zástupce firmy Stratasys.

Metodu využívá nová tiskárna H350 a její nejsilnější stránkou je nízká cena vyráběných dílů. Samotná metoda SAF vychází z již známých principů, ale byla optimalizována k ekonomické produkci. V tiskové komoře je vrstvu po vrstvě nanášen prášek, na který tisková hlava nanese pojivo a nasycené oblasti prášku jsou okamžitě vytvrzené infračerveným světlem v celé šířce tiskové podložky. Jako materiál lze použít několik typů polypropylenů, například velmi rozšířený PA12, výrobce však preferuje PA11.

Největší úspora vzniká několikanásobným opakovaným využíváním prášku, v zavedené výrobě se počítá s tím, že v každém tiskovém procesu je 80 % prášku recyklovaného a jen 20 % nového.

Christoph Lindner, Stratasys

Vedle ceny je obvyklým neduhem sériové produkce aditivní výrobou tvarová nedokonalost a odlišnost jednotlivých vyrobených kusů. Na přesnosti, dané precizností všech výrobních kroků, si dali ve Stratasysu hodně záležet a H350 dosahuje hodnoty opakovatelnoti 99,5 %. Nenahřátý prášek se rozprostře v naprosto souměrné vrstvě za studena protiběžným rotujícím válcem a nahřeje se na optimální teplotu, právě hlídání optimální teploty stálo podle Christopha nejvíc výzkumu a vývoje. Tryska, která dávkuje pojivo je vybavena piezotechnologií, takže reguluje počet kapek podle konkrétního designu. Více nasytí tenké stěny a méně kapek je potřeba pro stěny tlustší.

Tyto díly se vyplatí tisknout, foto Stratasys

Výsledkem je levný a opakovatelný 3D tisk koncových dílů. Tiskárna H350 je opravdu připravena pro sériovou produkci, takže i náklady na její provoz jsou jasně definované, každý si může předem spočítat, zda se mu finančně vyplatí danou součástku v dané sérii tisknout, nebo vyrábět jinak.

Postprodukce s firmou DYEMANSION

Aby mělo smysl vyrábět koncové díly 3D tiskem, musí existovat dostupné technologie následných povrchových úprav. Jak k postprocessingu přistupuje firma DYEMANSION vysvětlil ve svém příspěvku Greg Gracki. Sama společnost DYEMANSION se pyšní tím, že jako jediná na světě nabízí stroje na všechny 3 kroky úspěšného zpracování výtisku, a totiž čištění, úpravu povrchu a barvení.

Prvním krokem je důkladné vyčištění dílů od zbytků prášku. To se děje v pračce, která je navržena tak, aby vyčištění bylo opravdu doůladné a spolehlivé. Pokud jste někdy ručně čistili díl z tiskárny, víte, jak obtížné je zbavit zbytků prášku opravdu všechna zákoutí. Čištění trvá zhruba 10 až 15 minut, takže pokud tisknete kontinuálně i na více tiskárnách, plynule můžete posouvat díly do čisticího procesu. Všechny operace, o kterých Greg hovořil, jsou vhodné pro většinu typů výtisků z PA20 a podobných materiálů, takže vedle tiskáren Stratasys využijí stroje firmy DYEMANSION i majitelé tiskáren HP, EOS a dalších.

Greg Gracki, DYEMANSION

Druhým krokem je ohlazení povrchu na stroji Powershot S v míře, kterou si sami zvolíte. Snížení mikrovýstupků na povrchu dílů má za následek zhutnění povrchové vrstvy, a tedy i zpevnění celého výrobku, a také třeba snížení jeho nasákavosti a zvýšení odolnosti proti poškrábání.

Úpravou, která dílu skutečně vdechne život, je barvení. Probíhá na stroji označeném MD60. V tomto kroku se nenanáší žádná nová vrstva, ale díly se penetrují barvou do hloubky 200 mikronů. Výběr barev je prakticky neomezený. V automobilovém průmyslu již existují zkušenosti s používáním takto barvených dílů v těsném sousedství s díly lakovanými a vizuálně mezi nimi není rozdíl.

Další ukázkou reálného projektu je například výroba brýlových obrouček v počtu cca 50 000 za rok. Jedny takové brýle měla na sobě Oprah Winfrey v neslavně slavném rozhovoru s princem Harrym a jeho ženou Meghan.

Tiskárna Origin One s nejlepší izotropií ve své třídě

Technologii P3, kterou využívá tiskárna Origin One, další z portfolia firmy Stratasys, představil Miloslav Drápela. Silnou stránkou této tiskárny je vynikající povrch s maximem detailů, přesnost tisku je ± 50 mikronů. Samotný tiskový proces kontroluje v reálném čase přes 20 senzorů, které zajišťují vysokou přesnost a opakovatelnost výroby. Z hlediska vnitřní struktury předčí Origin One ostatní 3D tiskárny konzistencí fyzikálních vlastností výtisků ve všech směrech – izotropií.

Miloslav Drápela, MCAE Systems

Využití v reálné výrobě umožňuje také množství materiálů, z nichž je možné na Origin One tisknout. Nabízí se přes 10 odolných a pružných průmyslových pryskyřic, které pokrývají specifické požadavky. Oblíbené jsou vysoce pevné materiály pro průmyslová využití. Origin One například tiskne odolné funkčí polyuretanové formy, které jsou na stejné úrovni jako obráběné hliníkové formy. Jiné materiály jsou biokompatibilní a další nehořlavé. Právě díky nehořlavému polymeru a přesnému tisku využívá Origin One například firma TE Connectivity pro tisk držáku konektoru pro letecký průmysl, a to v sériové výrobě.

Z tabulky je zřejmé, o kolik výhodněji vychází tisk metodou P3 a SAF, foto: MCAE Systems

Podle Miloslava Drápely se tisk koncových dílů v následujících 3 až 5 letech minimálně zdvojnásobí. V dlouhodobém horizontu je přesvědčen, že aditivní výroba může dokonce nahradit technologii vstřikování.

Václav Jacko ze společnosti Stratasys představil připravované novinky v FDM technologii.

Ekonomická a přesná výroba koncových dílů, k tomu je určena tiskárna H350.

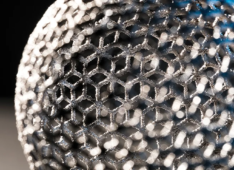

Tiskem sedel na míru se zabývá několik firem, tato ukázka je vyrobena na tiskárně H350 pro firmu Scott.

Greg Gracki ukazuje rozdíl mezi výtiskem a hotovým krytem herního ovladače.

Součástí semináře byla i prohlídka technologií „naživo“ v prostorách firmy MCAE Systems. Foto: MCAE Systems

V pobočkách v Kuřimi a Mladé Boleslavy můžete požádat o testovací tisky svých výrobků. Foto: MCAE Systems

Ke slovu přišly i další 3D technologie, například přesné měření se skenery GOM. Foto: MCAE Systems

Další článek: Kalibrace výrobních nástrojů se většinou podceňuje, výsledkem je více zmetků