Včasná robotizace pomohla překonat problémy výroby spojené s pandemií

V době světové krize se omezila nebo úplně zastavila výroba v mnohých závodech. Ekonomické dopady jsou nedozírné, speciálně v závodech, které se spoléhají na externí nekvalifikovanou pracovní sílu. Zásadní konkurenční výhodu pak získávají ti, kdo investovali do automatizace svých pracovišť. Přinášíme vám příběh z jedné nespecifikované české firmy.

Inzerce

Stav pracoviště před robotizací

Obsluha ručně zakládala balení drobných trubek do stroje pro jejich následné zpracování. Pokud obsluha nestihla balení včas založit a zásoba v podavači poklesla pod stanovenou úroveň, celá následující operace se zastavila. Opětovné rozběhnutí výroby zabralo přibližně 10 minut. Operace vkládání probíhala ve 3 směnách, 7 dní v týdnu a typicky ji prováděli operátoři dodaní personální agenturou.

Volba kolaborativního robota

Pro robotizaci pracoviště byl zvolen kolaborativní robot Sawyer německého výrobce Rethink Robotics. Oproti jednoúčelovému stroji je kolaborativní robot výrazně úspornější na prostor a náklady na automatizaci pracoviště byly sníženy cca o 50 %. Zvolené řešení je navíc podstatně flexibilnější – umožňuje lépe reagovat na případné změny dodavatelů, sortimentu nebo požadavků výroby.

Kolaborativní robot Sawyer byl zvolen především pro svou technickou vybavenost, jako je například integrovaná kamera, precizní snímání a vyvíjení tlaku pomocí soustavy tenzometrů, nebo možnost využití čtečky QR kódu pro orientaci robota při výměně vstupního zásobníku materiálu.

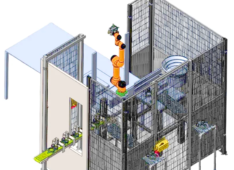

Stav pracoviště po robotizaci

Pracoviště je plně automatické a kromě výměny palety vstupního materiálu (cca 1× za směnu) nevyžaduje přítomnost či zásahy lidské obsluhy. Pracovní kroky robotu jsou následující:

- Pracovník umístí paletu se vstupním materiálem do stanoveného prostoru.

- Robot si pomocí QR kódu a tlakových senzorů najde přesnou polohu nové palety a zjistí její naplněnost vstupním materiálem.

- Robot odebere balení materiálu a založí ho do vstupního zásobníku stroje.

- Robot identifikuje přesnou pozici vázacích pásek balení a odstraní je.

- Robot s využitím senzorů síly opatrně spustí balení trubek do finální pozice tak, aby se trubky nepoškodily pádem z přílišné výšky.

- Robot opakuje operaci od bodu 3, dokud nezpracuje paletu.

- Po zpracování palety vstupního materiálu upozorní robot obsluhu světelným signálem na potřebu zavezení nové palety.

Značnou výhodou je spolehlivost zakládání, a tedy nepřerušený běh linky. Cyklus robotu je natolik rychlý, že robot má neustále malý náskok přes strojem. Díky kontinuální práci nedochází k výpadkům výroby, které se projevovaly při manuální obsluze: robot nekouří, neužívá toaletu a nechodí na oběd.

Větší odolnost vůči problémům spojeným (nejen) s pandemií

V tomto případě se jednalo o pilotní instalaci, která byla předána koncem roku 2019. Mezinárodní koncern má obdobných pracovišť zhruba 40 v několika lokacích Evropy a z dodaného robotického řešení plánuje udělat výrobní standard. Následně nebude muset využívat cca 120 agenturních pracovníků. Robustnost a spolehlivost výroby je podstatně vyšší a riziko nedostatku pracovních sil se skokově snížilo, ať mluvíme o krizi současné, nebo těch, které nás čekají. Ekonomická návratnost celého řešení je zhruba 12 měsíců.

Další článek: Kritický duben přinesl třetinový pokles průmyslové produkce českých firem