Virtuální zprovoznění je dnes nutnou podmínkou hladkého rozběhnutí náročných pracovišť

Digitální dvojče nejdříve slouží pro ověření kapacitních možností, následně pro virtuální zprovoznění výrobní linky včetně zaškolení obsluhy nebo pro plánování a rozvrhování výroby.

Inzerce

Přesvědčte se o tom z případových studií realizovaných společností Taurid Ostrava, která využívá softwarový nástroj Tecnomatix Plant Simulation od společnosti Siemens. Taurid Ostrava zaměstnává elektro projektanty i programátory, kteří zpracovávají aplikační software pro PLC, SCADA a MES systémy. V týmu má také specialisty na pohony a roboty. V neposlední řadě tvoří jejich řady také odborníci na počítačovou simulaci výrobních systémů, s čímž souvisí i oblast virtuálního zprovoznění, kterou úspěšně aplikovali v několika nedávných projektech.

20letá zkušenost s digitalizací v průmyslu

„Naše služby jsou komplexní. Od zpracování projektové dokumentace až po instalaci a zprovoznění řídicích systémů u zákazníků včetně technické pomoci a garančního servisu,“ vysvětluje fungování společnosti, která cílí na výrobní společnosti po celém světě, Jiří Siegmund, jeden z jednatelů.

„Nejčastějším odvětvím pro naše dodávky je farmacie či zpracování pásů, povrchová úprava kovů, jednoúčelové stroje a montážní linky nebo také dopravníkové systémy či zpracování polotovarů,“ dodává druhý z jednatelů Robert Hofman.

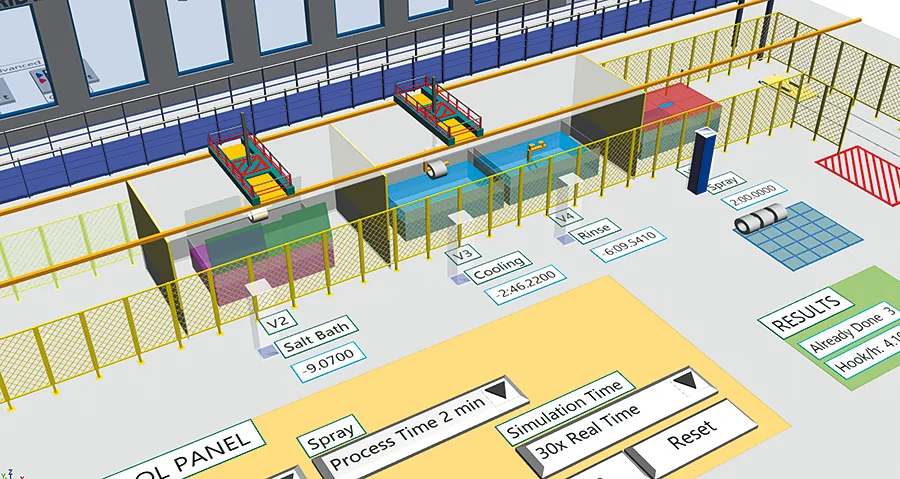

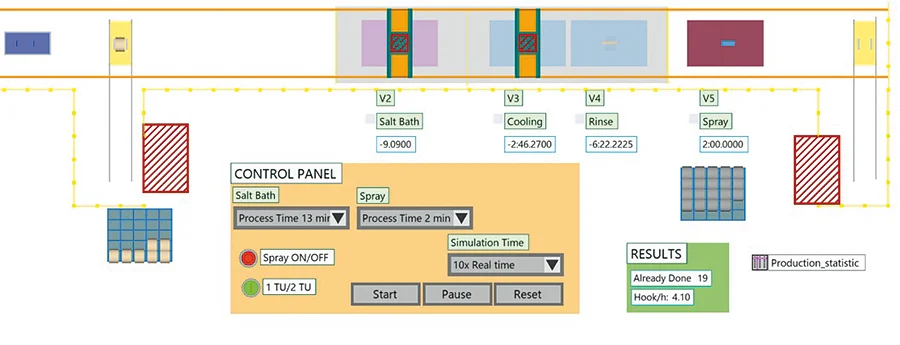

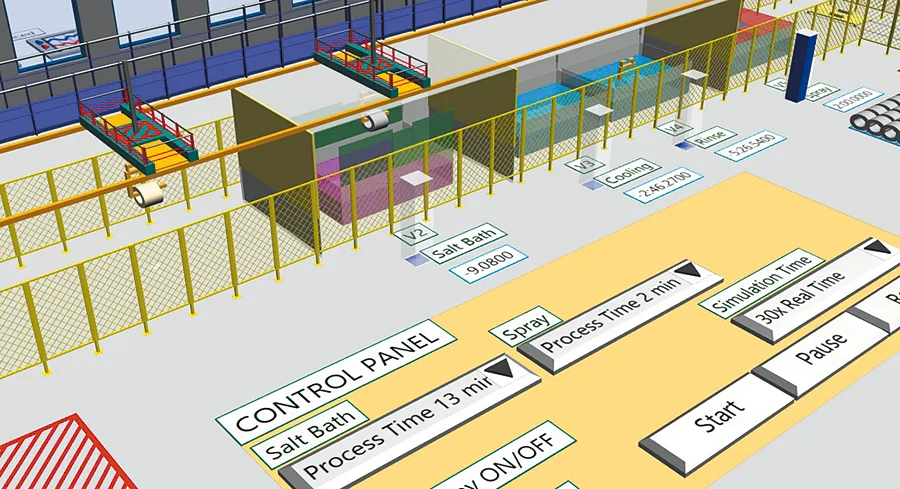

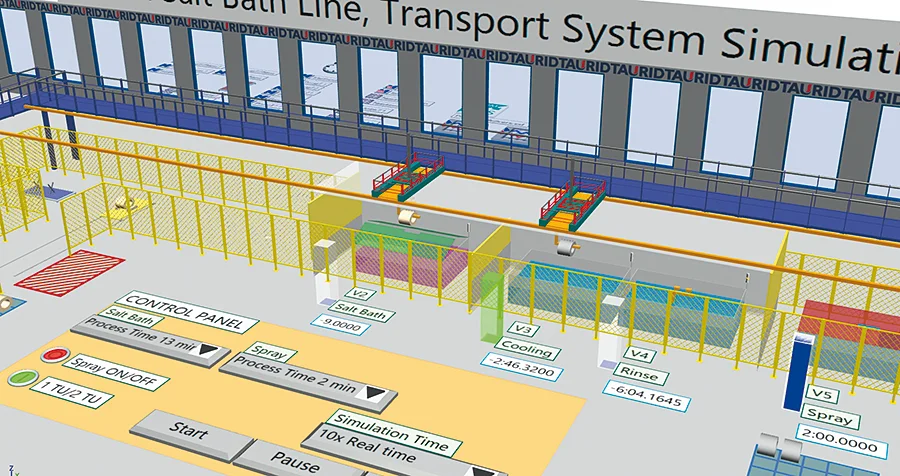

První úvahy a také zkušenosti s počítačovou simulací projektovaného výrobního systému se ve společnosti Taurid Ostrava objevily již před více než 20 lety. Jednalo se o simulaci vanové mořicí linky. Od roku 2011 pak na platformě Tecnomatix Plant Simulation vyvíjené firmou Siemens vytvořil Taurid Ostrava digitální modely galvanických a mořicích linek, členitých systémů dopravy polotovarů s dopravníky, točnami, zdvižemi i mezioperačními zásobníky a dalších složitějších systémů – ve 2D i 3D, od animací až po důkladné virtuální zprovoznění digitálního dvojčete.

Simulační modely odhalují kritická místa

Realizované aplikace se často týkají výrobních linek s požadavkem na flexibilní výrobu a široký mix výrobního portfolia. Počítačová simulace si poradí jak s novými, tak i stávajícími výrobními systémy. „Ověřuje se u nich, jaká je výrobní kapacita pro produktové portfolio a zda je zvládnutelná pro navržené dispoziční uspořádání strojů,“ vysvětluje Siegmund.

Projektanti pak na digitálním modelu simulují výrobu a prezentují zákazníkům ještě před zahájením výroby skutečného zařízení 3D model, zda řešení v reálu bude, nebo nebude fungovat. Společně se diskutují identifikovaná úzká místa, rozhodovací kritéria použitá v algoritmech, způsoby řízení, projektované rychlosti a podobně.

Využití digitálního dvojčete

„Pojí se k tomu i termín virtuální zprovoznění. Ukázalo se nám, že digitální dvojče výrobního systému či linky můžeme využít i pro otestování aplikačního software. Pokud na modelu funguje, ten stejný je pak nasazen v PLC (MES), které řídí reálnou výrobu a je funkční. Není to sci-fi a dnes už to zvládáme v reálných časových mantinelech,“ přibližuje výhody využití virtuálního zprovoznění v praxi Hofman. Využití digitálního dvojčete je uvažováno po celou dobu životního cyklu produktu, respektive výrobního systému. Nejdříve slouží pro ověření kapacitních možností výrobní linky, následně pro virtuální zprovoznění a zaškolení obsluhy a nakonec i pro plánování a rozvrhování výroby.

Jedna animace vydá za 1000 obrázků

„Například z výkresové dokumentace sušicí pece jsme nebyli schopni pochopit funkci složitého mechanizmu. Až digitální model ve 3D zobrazení a animace jednotlivých pohybů a konzultace s výrobcem při kontrolním dnu nám pomohla si vše vyjasnit. Teprve po úpravách modelu a jeho odsouhlasení jsme přistoupili k pořízení řídicího systému,“ přidává příklad Jiří Siegmund.

Virtuální zprovoznění je docela široký pojem, který může souviset s ověřováním správného dimenzování mechatroniky či správného dimenzování elektrických pohonů. Ve firmě Taurid Ostrava souvisí s ověřováním projektovaného způsobu řízení.

„To je smysl počítačové simulace a vytváření digitálních dvojčat. Motivací je pochopit funkci stroje. Vyjasnit si nestandardní stavy, provozní režimy a způsob obsluhy. Programátoři vítají možnost otestovat si nanečisto na digitálním modelu navržený algoritmus a odhalit překlepy v aplikačním softwaru. Známé přísloví, že „jeden obrázek vydá za tisíc slov“ si dovolím parafrázovat na „jedna animace vydá za 1000 obrázků,“ dodává Robert Hofman.

Implementace nové linky bez dlouhé odstávky

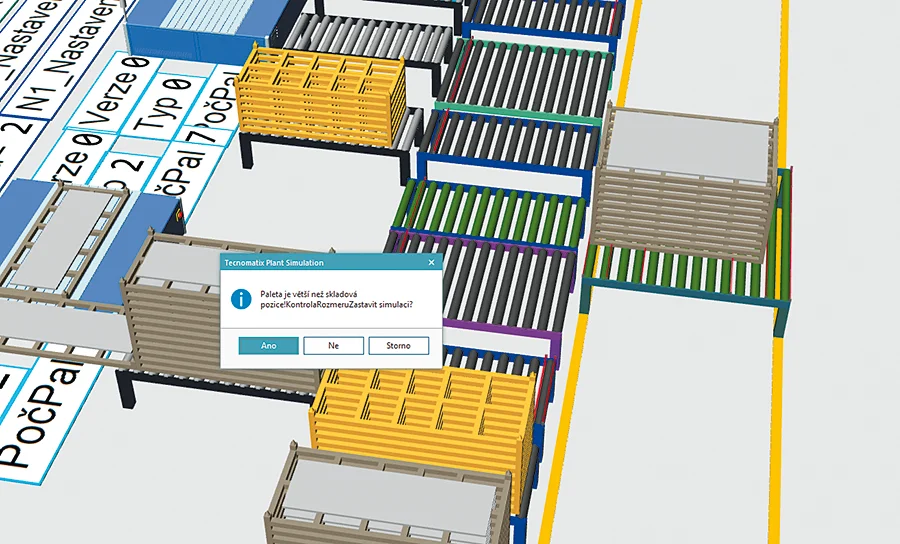

Výrobní závod Valeo v Žebráku provozuje zařízení, které vyrábí chladiče pro akumulátory elektromobilů. Několik robotických pracovišť skládá a vyrábí chladič, který je odkládán na paletu. Chladiče jsou na paletě stohovány a následně zavezeny do mezioperačního zásobníku – skladu.

„Poté, co se ve skladu shromáždí dostatečný počet palet stejného typu (velikosti) a verze produktu, jsou expedovány do letovací pece, kde dochází k další technologické operaci. Úkolem našeho systému je řídit a organizovat výrobní frontu před letovací pecí,“ uvádí Hofman a vysvětluje další funkcionalitu systému: „Náš algoritmus řízení optimalizuje výběr transferového vozíku, kterému je přidělena manipulace.“

Smysl virtuálního zprovoznění lze nejlépe dokladovat na příkladu. V loňském roce obdržela firma Taurid Ostrava úkol, kterým bylo do již běžícího výrobního systému v nepřetržitém provozu doplnit další pracoviště, které celý výrobní proces z pohledu řízení komplikovalo – jiné rozměry palet, jiné technologické požadavky na proces letování atd. Zásadní otázkou bylo, jak takové zařízení uvést do provozu v šibeničně krátké době víkendové odstávky.

„Navrhli jsme společnosti Valeo, že zpracujeme digitální dvojče, na kterém vyzkoušíme modifikovaný aplikační software a všechny projektované funkce včetně simulovaného výrobního mixu a vytvoříme si tím reálné výchozí podmínky úspěšného uvedení do provozu. Díky virtuálnímu modelu jsme pak rozšíření linky instalovali v potřebném termínu,“ vysvětluje dál Hofman.

Reálná výroba probíhá na základě objednávek zákazníků. Pomocí virtuálního zprovoznění bylo otestováno přes 20 různých, většinou hraničních variant fungování transferových vozíků, například pro plný výkon zpracování polotovaru BMW, poloviční výkon zpracování polotovaru VW apod. Byla otestována logistická vrstva algoritmu, která přiděluje řešení událostí jednotlivým vozíkům. Při virtuálním zprovoznění navíc bylo možné v simulačním nástroji zrychlit čas více než dvojnásobně.

Digitální dvojčata minimalizují nová tržní rizika

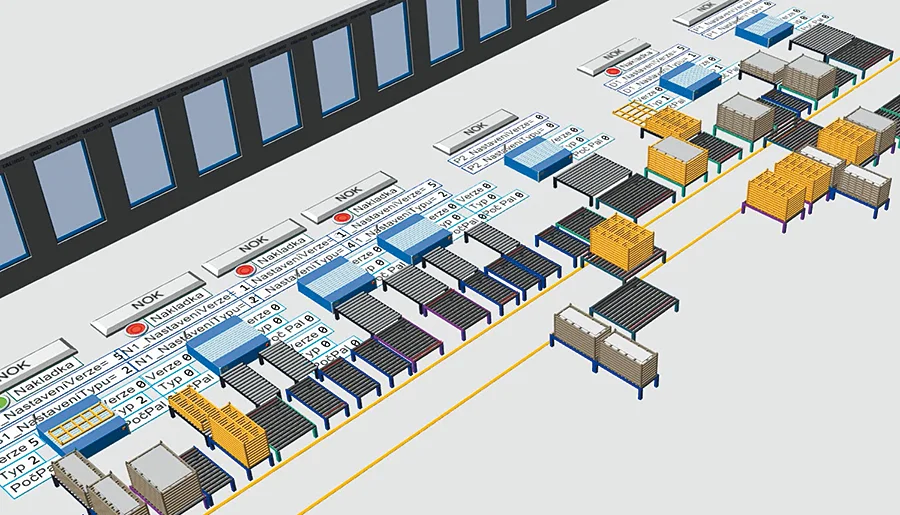

Nečekanou potřebu využít principu digitální dvojčat, počítačové simulace a virtuálního zprovoznění přinesly v minulých letech restrikce v cestování způsobené globálním pandemickým stavem. Přesně tuto výzvu musel Taurid Ostrava řešit v projektu návrhu dopravního systému pro automotive firmu z amerického Detroitu.

„Zdálo se, že omezení pro cestování do USA budou takové, že naši programátoři nebudou moci vycestovat a uvedení do provozu bude provedeno vzdáleně za pomoci místních techniků, které si zákazník najal. Proto jsme přistoupili k tvorbě digitálního modelu, abychom na něm otestovali aplikační software,“ vzpomíná na období pandemie Jiří Siegmund.

Taurid Ostrava nakonec na základě výjimky své techniky do USA vyslal a oživení bylo provedeno na místě. Přidaná hodnota však spočívala v tom, že programátoři již měli odladěnou logistickou vrstvu algoritmu, která je nejnáročnější. „Šlo o sklad se sedadly, která se expedují v tom pořadí, v jakém jsou vyráběna vozidla na výrobní lince. Každé sedadlo je dnes unikátní, ve spoustě variant, skoro nejdou dva stejné typy za sebou. Vozy se liší výbavou, barvou potahu či prošitím, výhřevem atd. Musíme vybrat to správné sedadlo a v daném pořadí ho vyslat,“ dodává Siegmund.

Flexibilní výroba potřebuje digitalizaci

Dnešní dobu charakterizuje flexibilní výroba. Kdysi se jeden typ sortimentu vyráběl třeba klidně celý rok, dnes výroba umožňuje „míchat“ výrobní dávky i s odlišným typem zpracování. Znamená to dramatický nárůst komplexity aplikačního softwaru. Testování je v reálných podmínkách složité, ne-li téměř nemožné. Proto nastoupilo digitální prostředí, podmínky v něm vytvořené umožňují testovat v suchu a teple různé provozní scénáře včetně těch poruchových. Programátoři v Taurid Ostrava tvoří software na míru. Dříve, než půjdou k zákazníkovi zařízení zprovoznit, mají jistotu v tom, že jde o řešení otestované a dokonale připravené do výroby.

„To je velká přidaná hodnota. Průmysl 4.0 z mého pohledu definuje to, že výrobek sám bude řídit technologii. Ponese s sebou informaci, recepturu, podle které se nastaví zbytek technologie. Tady má digitální dvojče a virtuální zprovoznění jasný užitek,“ přidává Siegmund.

Zkušenosti a závěry z provedených projektů

Využití 2D/3D digitálního modelu výrobního systému přináší novou kvalitu do projekční práce. V minulosti se stávalo, že popis funkce zařízení nebyl dobře pochopen a aplikační software byl tvořen tak trochu naslepo. Programátoři, kteří otestovali výrobní systém na digitálním dvojčeti, přicházejí na stavbu velmi dobře připravení a je velmi pravděpodobné, že zprovozňování reálného systému bude trvat výrazně kratší dobu.

„Zpracování digitálního modelu pro externí řízení z PLC je časově náročné. Hodí se pro diskrétní výrobní systémy založené na událostech. Orientačně můžeme konstatovat, že pro středně velké výrobní systémy je virtuální zprovoznění zvládnutelné za 2 až 3 měsíce od zpracování 3D modelu až po otestování pro různé výrobní dávky,“ uvádí Hofman.

Simulační modely nám otevírají dveře k mnohem rozsáhlejším možnostem testování a ověřování dat. „Potenciál budoucího rozvoje virtuálního zprovozňování určitě existuje. Pro firmu jde o náklad navíc a je nutné posoudit přínosy. Dnes se uplatňuje pro složitější zařízení a výrobní linky, ale do budoucna očekáváme využití i pro jednodušší zařízení, protože rychlé a profesionální uvedení zařízení do provozu bez pokusů bude prioritou.“ vyhlíží Siegmund další rozvoj technologie.

Virtuální zprovoznění od společnosti Taurid Ostrava je multiplatformní, to znamená že vývojový nástroj Siemens Tecnomatix Plant Simulation komunikuje pomocí OPC s různými komponentami, jednou z nich je systém řízení Siemens PLC.

Není čas na experimenty

„Zprovoznění zařízení je finální velmi stresující fází se smluvně garantovanými termíny dokončení před zraky cílového zákazníka, a proto je (nejen) pro programátory příprava velmi důležitá. S důvěrou zákazníka nelze hazardovat. Výrobní provozy nemívají dlouhodobé odstávky, v případě modernizace nebo přechodu na nové výrobní portfolio jsou plánovány maximálně na 2 až 3 týdny a tlak na dodržení časového harmonogramu je extrémní,“ vysvětluje Hofman a dodává: „Není čas na experimenty.“

Společnost Taurid Ostrava je od roku 2014 auditovaným zástupcem společnosti Siemens. Stala se jeho Solution Partnerem pro oblast průmyslové identifikace a lokalizace – Industrial Identification RFID & Locating RTLS. V roce 2020 se podařilo získat partnerství pro oblast Drives&Motion.

Další článek: Tým odborníků ISCAR nabízí své know-how pro vaše úspěšné obrábění