Výrobu budoucnosti můžete vyzkoušet v Kompetenčním centru SolidVision

Inovace vzniká tam, kde se setkávají různé obory. Právě takovým místem je Kompetenční centrum firmy SolidVision. Nalezneme zde vedle sebe řadu moderních 3D technologií, které jsou propojené do jediného funkčního celku.

Inzerce

Mezi nejzajímavější části zdejšího výrobního ekosystému patří plastový i kovový 3D tisk, pětiosý obráběcí stroj, roboticky ovládaný 3D skener a samozřejmě všudypřítomný software. Každé z těchto technologií budeme věnovat pozornost, ale napřed se podívejme na samotnou firmu SolidVision.

Mnohostranná 3D řešení

Firma SolidVision vznikla v roce 2002 jako dodavatel CAD softwaru SolidWorks na český trh. Protože svoji práci brali zakladatelé firmy vážně a s nadšením, sami pronikli hluboko do práce svých zákazníků – konstruktérů. O rok později nabídli uživatelům CAM software pro obrábění navržených dílů a pronikli hluboko do práce obráběčů, a tak to šlo pořád dál. Dnes, po 20 letech, kdy brali práci vážně a s nadšením, prodávají software, školí stovky lidí ročně, obrábějí, skenují a tisknou na 3D tiskárnách. Tak široký záběr znalostí a zkušeností, jaký dnes mají, již nedokáže pojmout jeden člověk. Ukázalo se tedy velmi účelné, založit malý tým a skrze něj propojit obory, které se postupně za dvě desetiletí „nabalily“ na původní zaměření. Tato myšlenka se zhmotnila do podoby Kompetenčního centra, které je přístupné veřejnosti a nabízí pohromadě špičkové 3D technologie.

Hynek Horák, jednatel společnosti SolidVision, dává ve firmě prostor talentovaným mladým strojařům.

Hynek Horák, jednatel společnosti SolidVision, dává ve firmě prostor talentovaným mladým strojařům.

Průmysl 4.0: Důkaz místo slibů

Jednatel a jeden ze zakladatelů společnosti Hynek Horák k tomu dodává: „Ve chvíli, kdy jsme všechny naše technologie umístili do jedné místnosti, uvědomil jsem si, že jsme tady uvedli v život Průmysl 4.0, o kterém se hodně mluví, ale my ho můžeme demonstrovat našim zákazníkům na hmatatelných příkladech.“ Je velký rozdíl nabízet jednotlivé technologie nebo celý funkční proces. „Chceme ukázat, v čem jsou naše kompetence, a proč právě tato řešení dodáváme často společně. Od CAD/CAM softwaru, přes výrobu 3D tiskem nebo obráběním na CNC stroji, až po kontrolu hotového dílu na automatizovaném skenovacím pracovišti – to vše umíme dodat našim zákazníkům včetně školení a servisu.“

3D skenování šetří čas a peníze

V procesním řetězci, o němž byla řeč, zaujímá 3D skenování dvojí úlohu. Jednak může sloužit pro reverzní inženýrství, jehož cílem je získat CAD model naskenováním již existujícího dílu pro možnou výrobu dalších stejných dílů. Druhým momentem, kdy přijde 3D skener ke slovu, je rychlá kontrola již vyrobených kusů. Skenování je rychlejší než měření na souřadnicovém stroji, přitom jeho přesnost je pro tento účel dostatečná. Ovšem samotné 3D skenování už dnes umí řada firem, takže, kdo chce být konkurenceschopný, měl by se posunout ještě kousek dál. Ve spolupráci firem SolidVision a Amtech tak vzniklo inspekční pracoviště Tilikum, kterým je možné bezobslužně kontrolovat díly až do velikosti 500 mm.

Pokud není pracoviště součástí výrobní linky, je potřeba do něj měřené díly zakládat a vyjímat, vše ostatní běží automaticky. Základem je pevný stůl, osazený těmito komponenty: 3D skener Handy- SCAN 3D Black od společnosti Creaform, kolaborativní robot Universal Robots UR5, inspekční software PolyWorks Inspector a řídicí systém PLC Siemens. Pracoviště může obsluhovat každý již po jednoduchém zaškolení, což je při současném nedostatku pracovních sil klíčová výhoda. Díky použití kobotu odpadá potřeba oplocení a dalších bezpečnostních prvků. Měření dílů může probíhat přímo ve výrobní hale, blízko strojů a bez potřeby samostatné měřicí místnosti.

3D skenování dílů na automatizovaném pracovišti Tilikum může pracovat samostatně nebo jako článek výrobní linky.

3D skenování dílů na automatizovaném pracovišti Tilikum může pracovat samostatně nebo jako článek výrobní linky.

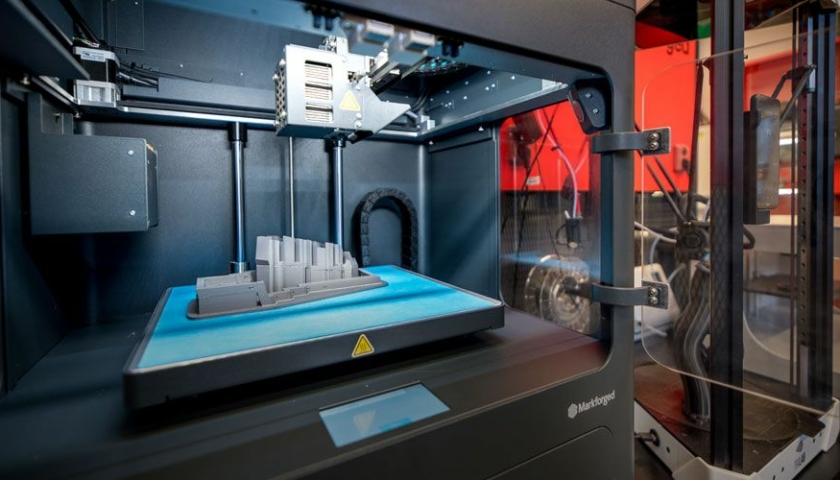

3D tisk produkčních dílů

Oblast 3D tisku je v portfoliu firmy SolidVision relativní novinkou, k níž se dopracovali jako k nutné součásti svých kompetencí. Opět zde můžeme hovořit o dvojím využití: k výrobě prototypů a k výrobě finálních kusů. Kompetenční centrum nabízí tiskárny pro celou šíři využití hotových výtisků. Dostupnou tiskárnu pro tisk plastů zde reprezentuje DeltiQ 2 od české firmy TriLab Group, jejíž využití směřuje zejména k prototypům a seznámení s možnostmi aditivní výroby jako takové. Pokročilé zákazníky budou pak zajímat tiskárny značky Markforged. Technologií aditivní výroby je dnes na trhu hodně a nemusí být snadné si v nich udržet přehled. Značka Markforged patří k těm, které umožňují tisk plnohodnotně funkčních dílů z kompozitních plastů či kovů. V oblasti kompozitů nabízejí jedinečné vkládání kontinuálního karbonového vlákna do výtisku pomocí technologie CFR. Díky tomu je pevnost dílů opravdu mimořádná. I v oblasti tisku z kovových materiálů je přístup firmy Markforged inovativní. V kompetenčním centru zastoupená tiskárna Metal X využívá filament s obsahem kovu, přídavným materiálem je vosk. Materiál se nanáší ve vrstvách tryskou a data pro tisk lze vygenerovat přímo z CAD modelu. Odpadá tím velice složitá a nebezpečná práce s jemným kovovým práškem, který využívá řada jiných rozšířených metod aditivní výroby z kovů. Cenou za toto zjednodušení je nutnost tzv. „debindingu“ – vypírání voskové frakce z vytištěného dílu, jež probíhá ve specializované pračce. Poslední fází je sintrování v peci, po něm je již výtisk připraven k použití. Z hlediska materiálů lze pro tento 3D tisk použít nástrojové oceli, inkonel nebo měď.

3D tisk již dávno není pro jen pro hravé kutily, v Kompetenčním centru vás přesvědčí, že jde o výkonnou výrobní technologii.

3D tisk již dávno není pro jen pro hravé kutily, v Kompetenčním centru vás přesvědčí, že jde o výkonnou výrobní technologii.

CNC frézky SLV EDU vlastní konstrukce

Přestože 3D tisk převezme část výroby kovových dílů, nikdo si nemyslí, že třískové obrábění ztratí svoji důležitost – právě naopak. Zvyšuje se ale tlak na efektivitu obrábění a semináře firmy SolidVision na toto téma ukazují řešení. Další velmi významný krok učinila tato firma směrem ke školám. Zkonstruovala a vyrábí vlastní CNC frézku, ve verzi s 3 a 5 osami, která je ideální pro výuku. Z hlediska rozměrů ji pronesete dveřmi šíře 80 cm a její zástavbový prostor je ve skvělém poměru k prostoru obráběcímu. I přes svou prostorovou úspornost nabízí plnohodnotně všechny funkce vyspělého obráběcího stroje. A to včetně plné verze řídicího systému Sinumerik One od firmy Siemens. Studenti si tak osahají systém používaný v reálné výrobě.

Tradiční třískové obrábění je základním pilířem výroby z kovů, SolidVision jej neustále posouvá k vyšší efektivitě.

Tradiční třískové obrábění je základním pilířem výroby z kovů, SolidVision jej neustále posouvá k vyšší efektivitě.

Nejvýhodnější cesta k finálnímu výrobku

Shromáždění strojů na jedno místo samo o sobě zásadní přínos nevytvoří. Silou, která dovede využít jejich synergii, je lidská znalost, zkušenost a vynalézavost. A právě tyto vlastnosti a schopnosti mají zapálení pracovníci Kompetenčního centra společně s cílem předávat je dál.

Další článek: Senzor monitorující koncentraci kyslíku pomáhá v boji proti nemoci covid-19