3D tisk kovových materiálů

Moderní produkce kovových součástí si již nevystačí pouze s konvenčními technologiemi, ke kterým řadíme obrábění, tváření a odlévání. Stále častěji slýchaným a rozšířeným výrobním postupem je 3D tisk kovů, jenž přináší nové možnosti návrhu, výroby a vývoje kovových součástí.

Inzerce

Základní informace

3D tisk je typický úsporou výrobního času vyráběných modelů a součástí, a to díky přímé generaci fyzického objektu z CAD databáze. S těmito daty následně pracuje již samotná 3D tiskárna. Výsledkem může být prototypový díl, který přímo zhmotňuje možnou podobu sériového dílu, či tvarově velmi složitá součást, jinými technologiemi stěží vyrobitelná. Nesmíme také opomenout možnost navařování, kterým lze zlepšit mechanické vlastnosti určité části vyrobeného dílu a tak zlepšit jeho životnost, či opravit opotřebovaný díl a vrátit ho do provozu v minimálních časových ztrátách.

Princip metod 3D tisku

Samotný 3D tisk může být řešen různými metodami, jejichž princip však vychází z totožného základu. Vždy se jedná o aditivní technologii, tedy materiál je postupně přidáván ve vrstvách o konstantní tloušťce a přetaven pomocí tepelného zdroje. Značné množství metod 3D tisku se liší zejména ve stylu podávaní přídavného materiálu a jeho spojení se zhotovovanou součástí. Metody 3D tisku kovu lze rozdělit do dvou hlavních skupin: Powder bed fusion (PBF) a Directed energy deposition (DED).

Obr. 1 – Princip metody DMLS a SLM

Obr. 1 – Princip metody DMLS a SLM

Powder bed fusion – spékání v práškovém loži

Tato technologie využívá k tvorbě součásti přídavný materiál ve formě prášku, který je ze zásobníku nanesen v tenké konstantní vrstvě na základní nosnou platformu. Následuje spojení jednotlivých zrnek prášku pomocí tepelného zdroje v selektivních bodech tvořících jednu vrstvu vznikající součásti. Po kompletním sjednocení prachových částic dojde k poklesu nosné platformy o tloušťku vrstvy a celý proces se opakuje, až do vzniku navržené součásti. Zbývající prášek v neovlivněné zóně slouží v průběhu tisku jako podpora a po dokončení je mechanicky odstraněn a recyklován pro další použití.

Při tavení materiálu v práškovém loži s využitím tepelného zdroje v podobě laseru hovoříme o metodě DMLS či SLM (obr. 1), v případě elektronového svazku o EBM. Celý proces probíhá ve vzduchotěsné komoře naplněné inertním plynem, vyjma metodu EBM, která využívá vakuum.

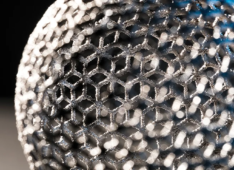

Výhodou této technologie je především možnost tvorby malých designově komplexních součástí o vysoké přesnosti. Své využití nalézá nejen v typicky strojírenské výrobě, jako je například výroba turbín (obr. 2) či lopatek proudových motorů, ale i ve zdravotnickém průmyslu při výrobě stomatologických zařízení, chirurgických nástrojů a ortopedických implantátů.

Obr. 2 – Turbína vyrobená metodou DMLS

Obr. 2 – Turbína vyrobená metodou DMLS

Directed energy deposition – přímé nanášení

Metody řadící se k této technologii využívají různých zdrojů tepla. Využít lze nejen laseru a elektronového svazku, ale také elektrického oblouku / plazmy. Přídavný materiál může být ve formě prášku, ale i drátu, v závislosti na použité metodě. Pro nástřik je nutný nosný plyn, který pod tlakem unáší prachové částice skrze tiskovou hlavu a koncentricky cílí spolu s paprskem teplotního zdroje do procesní zóny. Velmi důležitý je také přívod ochranného plynu.

Při použití laseru se jedná o metodu LMD (obr. 3), v případě plazmy o PTA. Metody s přídavným materiálem ve formě drátu vynikají vysokou produktivitou a nízkými náklady s možností využití všech teplených zdrojů. V případě elektronového svazku (EBAM) musí celý proces probíhat ve vakuové komoře. Dále existuje metoda WAAM, která využívá standardní vybavení pro svařování metodou MIG/MAG, TIG, což značně snižuje investiční hodnotu. Veškeré hořáky a tiskové hlavy bývají doplněny o robotickou ruku, jež řídí posuv v požadované trajektorii.

Obr. 3 – Laserové navařování-LMD

Obr. 3 – Laserové navařování-LMD

Hlavní výhodou metod ze skupiny přímého nanášení je možnost tisku nových součástí, u kterých by výroba pouhým obráběním vedla ke značným ztrátám ve formě velkého množství odpadního materiálu. Dalšími pozitivy těchto metod jsou i možné opravy či povrchové úpravy dílů již vytvořených. Využití naleznou i ve zdravotnictví, díky možnosti nanesení biokompatibilní vrstvy na implantáty, které je organismus schopný následně přijmout bez jakékoliv zdravotní újmy.

Ochranné a nosné plyny metod 3D tisku

Nutnou součástí 3D tisku jsou bezpochyby technické plyny. Nelze na ně nahlížet pouze z hlediska nutné ochrany nataveného materiálu před okolní atmosférou, ale i jako prvku, který dokáže do značné míry metalurgicky a termicky ovlivnit proces spékání a tavení kovů. Typ a čistota ochranného plynu se odvíjí u jednotlivých metod především od použitého základního a přídavného materiálu. Pro vysokolegované kovy je zastoupení plynů široké s možností využití jedno či vícesložkových plynů. U nelegovaných a nízkolegovaných ocelí je nejčastěji využíván argon doplněný o příměs CO2 či O2. Vhodné použití ochranných plynů pro různé typy materiálu shrnuje tabulka 1.

Hotové výtisky je často nutné tepelně zpracovat, respektive žíhat ke snížení vnitřního pnutí, které se taktéž neobejde bez ochranné atmosféry. Nástřikové metody pro změnu potřebují nosný plyn, který pod tlakem unáší prášek přídavného materiálu do svarové lázně. Z důvodu přímého kontaktu tohoto plynu s nataveným materiálem mu musí být věnována také značná pozornost.

Pečlivý výběr plynu se určitě vyplatí, neboť i malý podíl vhodně zvolené příměsi vede k značnému vlivu na proces tisku. Tohoto aspektu si je vědoma i společnost Messer Technogas, jejíž sortiment zahrnuje širokou škálu technických plynů s cílem uspokojení i nejnáročnějších operací zákazníka.

tabulka 1

tabulka 1

Závěr

3D tisk kovů je označován jako technologie budoucnosti, a to především díky okamžité pružnosti výroby a schopnosti vytvořit i tvarově velmi složité součásti požadovaných vlastností. Proces tisku je velmi komplexní a pouze správné nastavení procesních parametru s vhodně zvolenými technickými plyny vede k plnému využití jeho možností.

Autor: Ing. Jan Šplíchal, aplikační inženýr Messer Technogas

Další článek: Pomocník na nákupy i hračka pro velké kluky – eMOTION od Jindřicha Vítů