Jak vznikají laserová zařízení společnosti LINTECH? Přečtěte si v případové studii

Společnost LINTECH jakožto jedna z mála společností na českém trhu je schopna nabídnout zákazníkovi komplexní řešení problematiky laserových aplikací. Od poradenství, přes návrh řešení, až po finální dodání kompletního zařízení osazeného laserovým systémem.

Inzerce

V posledních několika letech se jim díky spolupráci s německým partnerem daří rozšiřovat jejich pole působnosti a aktuálně dodávají laserové systémy po celé Evropě. Jedním z hlavních důvodů úspěch společnosti LINTECH je technické zázemí v čele s aplikační laboratoří.

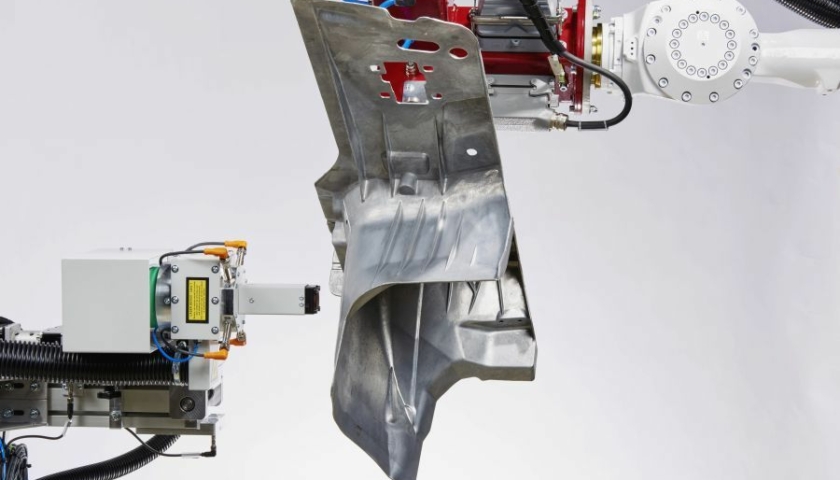

Laserová bezpečnostní hlava navržena společností LINTECH

Laserová bezpečnostní hlava navržena společností LINTECH

Nová výzva pro techniky ze společnosti LINTECH

Před několika lety na jednom z veletrhů, kterých se LINTECH pravidelně účastní, získali kontakt na nového zákazníka. Ten je požádal o návrh řešení do jejich výroby. Aplikace se týkala náhrady stávajícího mechanického značení hliníkových odlitků. Pracoviště nebylo umístěno na počátku výrobního procesu a tím pádem možnost zpětného sledování výrobních dat na základě značeného 2D kódu nebyla efektivní.

Navrhnuté řešení od společnosti LINTECH bylo vytvořenílaserového zařízení kompatibilního s robotickým ramenem, které vygravíruje do hliníkového odlitku datamatrix kód ihned po vyjmutí z licího zařízení, tedy ihned na samém počátku výrobního procesu. Značení v tomto bodě výroby umožňuje do značeného 2D kódu zanést všechny požadované atributy (přesný čas odlití, teplotu, atd.) a zároveň zamezuje záměně značených dílů.

Vygravírovaný 2D kód

Vygravírovaný 2D kód

Z technického pohledu to přinášelo hned několik výzev. Výrobek byl z licího zařízení odejmut pomocí robotického ramene. Následně docházelo ke zchlazení ve vodní lázni. I po zchlazení byla teplota výrobku přes 100 °C. Případné zbytky vody na zpracovávaném povrchu bylo potřeba odstranit pro zajištění stability procesu.

Zároveň byl možný i scénář, kdy výrobek putuje z licího zařízení přímo na značení a teplota zpracovávaného dílu přesahuje 200 °C. Kromě teploty bylo potřeba vyřešit samozřejmě i aspekt bezpečnosti, jelikož navrhované zařízení muselo splňovat bezpečností třídu č.1.

Řešení

Aby bylo možné stíhat napnutý výrobní takt, bylo potřeba použít pro gravírování pulsní laser s minimální hodnotou průměrného výkonu 70 W, vyšší výkon umožňuje nadále snižovat procesní čas. Na základě dlouhodobého testování byl jako nejvhodnější laser na tuto aplikaci vytipován 100P-EP-Z, jenž v rámci dané aplikace dosahoval vyšší efektivity. V porovnání s 70W variantou se nárůst efektivity pohyboval okolo 30 %. Jako zaostřovací optika byl použit objektiv F-theta 210.

Při použití laseru samozřejmě vznikají určitá úskalí. Největší výzvou je dodržení nutných bezpečnostních norem pro práci s lasery, kdy musí být pracovní paprsek efektivně odstíněn od okolí tak, aby splňoval bezpečnostní třídu stupně I. Tomu pomáhá řada čidel umístěných na speciálním krytu laserové hlavy, které vypínají laser, kdykoli je zaznamenána netěsnost v laserovacím prostoru. Protože při laserovém gravírování vzniká velký objem nečistot, ty musí být během procesu intenzivně odsávány tak, aby neblokovaly laserový paprsek směřující ke gravírovanému povrchu.

Měření hloubky gravírování pomocí digitálního mikroskopu

Měření hloubky gravírování pomocí digitálního mikroskopu

Závěr

Finální podoba kompaktní laserové hlavy navržené společností LINTECH prošla veškerými zátěžovými i bezpečnostními testy. Ve výběrovém řízení proto uspěla na úkor tuzemské i zahraniční konkurence. Provedení krycí hlavy od společnosti LINTECH a SPI pulsního vláknového laseru vedlo k velmi kladné odezvě zákazníka a integraci těchto kompaktních krycích hlav se podařilo rozšířit i do mateřské společnosti zákazníka společnosti LINTECH, a tím tedy prakticky do všech jejich poboček po celém světě.

Celá případová studie k přečtení ZDE.

Další článek: Jaké situace mohou potkat zaměstnance v souvislosti s koronavirem?