Lepší vrtání s vyměnitelnými břitovými destičkami Walter

Složité úkoly vyžadující širší rozsah nástrojů i nezbytně nutných procesů, nejsou ve výrobě ničím výjimečným. Důležité je vždy se dobře připravit, nic nepodcenit a znát technologické možnosti produktů, s nimiž budeme pracovat. Praktické tipy pro lepší výsledky obrábění pak jistě potěší každého.

Inzerce

Obráběcí nástroje Walter s vyměnitelnou břitovou destičkou ze slinutého karbidu pro frézování, vrtání, soustružení, řezání závitů a vystružování otvorů jistě dobře znáte. Jsou to stabilní a vysoce produktivní nástroje, které se díky svým vlastnostem dlouhodobě těší velké popularitě. Pokud však chcete vědět, pro jaké aplikační scénáře jsou vrtáky Walter s vyměnitelnými břitovými destičkami optimální, a navíc uvítáte i osvědčené tipy, jak správná příprava, vhodné nástroje a přizpůsobené procesy mohou zajistit optimální výsledky, je tento článek přesně pro vás. A aby toho nebylo málo, dozvíte se něco víc i o unikátní technologii Drion·tec D-Spade, která vás vystřelí na výsluní.

První krok: Vyjasnění hloubky a průměru vrtání

Aby bylo možné vybrat optimální systém nástrojů pro konkrétní požadavky, je nezbytné provést detailní analýzu procesu. První otázkou je, jaký rozsah hloubky a průměru vrtání je požadován. Odpověď určí, který nástroj je lepší volbou pro danou operaci vrtání: buď vrták s dvěma vyměnitelnými břitovými destičkami, jednozubý nástroj (označovaný jako Z1), nebo vrták s výměnnou špičkou, z hlediska posuvu dvouzubý (Z2).

Z1 nástroje mají omezení co do hloubky vrtání ve vztahu k průměru. Poměr průměru k délce bývá obvykle do 5×D. To znamená, že otvory hlubší než pětinásobek jmenovitého průměru jsou méně přesné při použití vrtáku s

dvěma vyměnitelnými břitovými destičkami kvůli jeho vlastnostem. Pokud poměr průměru k délce přesahuje 5×D, doporučuje se proto systém s výměnnou špičkou.

Vyměnitelné břitové destičky nebo výměnná špička?

Pokud jmenovitý průměr přesahuje 40 nebo dokonce 50 milimetrů, doporučuje se použití vrtáku s dvěma a více vyměnitelnými břitovými destičkami. Důvodem je, že výměnná špička pokrývá celý průměr nástroje, což u velkých průměrů vede k velmi vysokému objemu karbidu výměnné špičky. Vrták s dvěma vyměnitelnými břitovými destičkami tento problém řeší tím, že zpravidla dvě destičky pokrývají průměr, což bývá často ekonomičtější. Výše zmíněné omezení hloubky vrtání na cca 5×D zde však stále platí.

Vyjasnění požadované přesnosti

Vrtáky s výměnnou špičkou i vrtáky s vyměnitelnými břitovými destičkami jsou v podstatě hrubovací nástroje, přičemž vrtáky s výměnnou špičkou umožňují vrtat mnohem přesněji. Důvodem je rovnoměrné rozložení řezných sil a také charakteristický středový břit uprostřed výměnné špičky, která umožňuje lepší vystředění než vrtáky s destičkami. Důležité je pak prověřit, zda vrták vstupuje nebo vystupuje pod úhlem. Zde platí pravidlo: pokud je úhel vstupu či výstupu menší než 5°, lze jej zpravidla stále provést vrtákem s výměnnou špičkou. Pro větší úhly se doporučuje vrták s destičkami, který dobře zvládá bodové vrtání i při šikmém vstupu.

Při stacionárním použití vrtáku na soustruhu lze skutečný jmenovitý průměr vrtáků s destičkami zvýšit pomocí případného posunu v ose X. Protože obvykle dvě destičky pokrývají jmenovitý průměr vrtáku s destičkami, umožňuje tento přesah délky řezných hran destiček tuto možnost.

Jak předejít rušivým vibracím?

Mnohé soustruhy s revolverovou hlavou mají méně nástrojových pozic než obráběcí centra. Vrták s destičkami lze proto použít i jako vyvrtávací tyč pro zvětšení existujícího otvoru v obrobku. Výhodou je snížení počtu nástrojů

potřebných pro obráběcí úkol a tím zkrácení času nastavení. Průřez vrtáku je však oproti vyvrtávací tyči oslaben drážkami pro třísky, a proto by poměr průměru k délce vrtáku neměl překročit trojnásobek jmenovitého průměru, jinak mohou vznikat rušivé vibrace.

Přídavné příčné otvory kladou zvláštní nároky na obráběcí proces a nástroj. Vzniká stejný problém jako u šikmého úhlu vstupu či výstupu: pokud kónický vrták s výměnnou špičkou narazí na vnější plochu příčného otvoru, trvá déle, než se opět vystředí v následující stěně. Vrták s destičkami bez výrazné špičky má tak v tomto případě výhodu.

Pro nerovné povrchy: Pomalejší zavrtání Čas od času se musíte vypořádat s obrobky, jejichž povrchy nejsou homogenní. Jedná se například o obrobky s odlitkovou kůrou nebo velmi velké a silné plechy, které často opouštějí ocelárny s tolerancí tloušťky v řádu milimetrů. Odlitky ze šedé litiny mají navíc často úkosy pro snadnější vyjmutí z formy. V těchto případech je vhodné použít vrták s dvěma vyměnitelnými břitovými destičkami. Při zavrtávání by měla být hodnota posuvu na otáčku snížena přibližně o 60 až 70 procent oproti doporučeným řezným parametrům. Jakmile je nástroj stabilně veden v celém obvodu, může být posuv na otáčku zvýšen na hodnotu doporučenou výrobcem. Součástí předběžné analýzy je také pevnost materiálu v tahu. Pokud přesahuje 1000 N/mm², ovlivní to výběr řezného materiálu a geometrie nástroje.

Prevence rychlého opotřebení

I zde je obecně doporučován vrták s dvěma vyměnitelnými břitovými destičkami, jelikož ho lze osadit houževnatějším řezným materiálem ve středu a stane se tak odolnějším proti opotřebení na obvodu. To zajistí, že vrták s vyměnitelnými destičkami si zachová svůj jmenovitý průměr co nejdéle. Dochází tak k prevenci rychlého opotřebení na obvodové řezné hraně a houževnatější řezný materiál ve středu zároveň snižuje riziko prasknutí břitové destičky v důsledku působících řezných sil.

Zabraňte hromadění třísek Jednou z největších výzev při procesu vrtání je hromadění třísek v důsledku jejich nedostatečného lámání. Tento problém se vyskytuje zejména u houževnatých materiálů. Jednou z možností, jak tomu zabránit, je volba geometrie nástroje, která formuje třísky tak, aby se lámaly. Na druhou stranu lze chování třísek pozitivně ovlivnit zvýšením řezné rychlosti, a tím i zvýšením teploty vznikající během obrábění, například při vrtání konstrukčních ocelí. To zlepší formování třísek a zabrání vzniku dlouhých úhlových třísek. Je však třeba postupovat opatrně, neboť příliš vysoká rychost má negativní vliv na životnost nástroje. Zvýšení tlaku chladicí kapaliny rovněž pomáhá předcházet hromadění třísek. Tato opatření navíc zabraňují spojení třísek navzájem.

Řetězové vrtání otvorů (vedle sebe) Na závěr praktický tip k řetězovému vrtání otvorů při předobrábění drážky. V tomto případě má smysl nejprve vyvrtat krajní otvory. U posledního, mezi nimi ležícího otvoru, by měl být posuv na otáčku snížen na polovinu. Při vyjíždění z prostředního otvoru může být vrták snadno vytlačen ze své původní polohy. Jelikož při vrtání prostředního otvoru nedochází k plnému řezu, dochází k odtlačení vrtáku do strany. Vychýlení z původní polohy snižuje zatížení vnější řezné hrany při zpětném pohybu.

Inovativní tipy s nástroji Walter

Vrták Drion·tec D-Spade

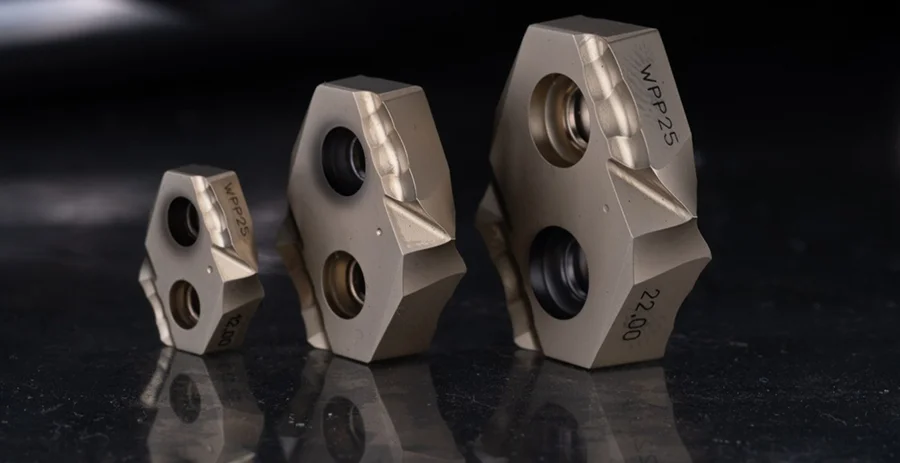

Pokud hledáte způsob, jak výrazně snížit náklady na vrtání, může být nová unikátní technologie Drion·tec D-Spade tím správným řešením. Tento inovativní vrták s výměnnou špičkou je první na světě, který využívá oboustrannou břitovou destičku. Jedna špička tak nabízí dvě řezné hrany, což významně prodlužuje její životnost a snižuje náklady na obrábění.

Díky symetrické konstrukci a čtyřem vodicím fazetkám poskytuje Drion·tec D-Spade vynikající kvalitu povrchu a procesní stabilitu i při vrtání do šikmých ploch nebo přes křížící se otvory. Je ideální volbou pro materiály skupin ISO P a K, a díky své univerzálnosti přináší úspory v širokém spektru aplikací.

Aplikace Walter GPS Walter GPS je užitečným pomocníkem při řešení řady otázek v oblasti obrábění – například při řešení problémů týkajících se samotného obráběcího procesu a výběru nástroje. Odpovědi na tyto otázky totiž zásadně závisí na vlastnostech obráběného materiálu a dalších podmínkách. Zde vstupujeme do vysoce komplexní oblasti nauky o materiálech a podobně složité problematiky nástrojů, řezných materiálů a geometrie vyměnitelných břitových destiček. Na základě údajů o materiálu a dalších parametrů poskytuje databáze Walter GPS správné doporučení, pokud jde o nástroj, řezný materiál a geometrii.

Walter Xpress

Pravidelně inovovaný systém je dnes již natolik inteligentní, že v některých produktových oblastech dalece přesahuje rámec doporučení řezných dat pro standardní nástroje. To znamená, že dokáže ihned online navrhnout speciální nástroj podle obráběcího úkolu na obrobku. Tato funkce se nazývá Walter Xpress prostřednictvím GPS. Xpress nabízí rychlá individuální nástrojová řešení. Kromě řezných parametrů k nástroji získávají registrovaní zákazníci také nabídku nástroje včetně výkresu a 3D modelu pro simulaci v CAM systému.

Další článek: Rychlejší cesta k servolisu s inteligentním podsystémem