Rýhování materiálu má nezastupitelné uplatnění v mnoha oborech

Rýhování, v průmyslu častěji označované jako rádlování (z německého „Rändel“), může být využito mnoha způsoby. Nejčastěji se s ním setkáme jako s úpravou povrchu pro lepší úchop, ale neméně významné je využití rýhování jako krok předcházející vytvoření pevného spoje.

Inzerce

Jaký je účel rýhování?

Základní funkcí rýhování je vytvoření třecí plochy. Tedy s rýhováním se lze setkat nejčastěji u ručního nářadí a také u ovládacích prvků strojů. Takto opracovaný povrch zajišťuje spolehlivý úchop obsluhy zvlášť ve srovnání s hladkou a ušpiněnou válcovou plochou.

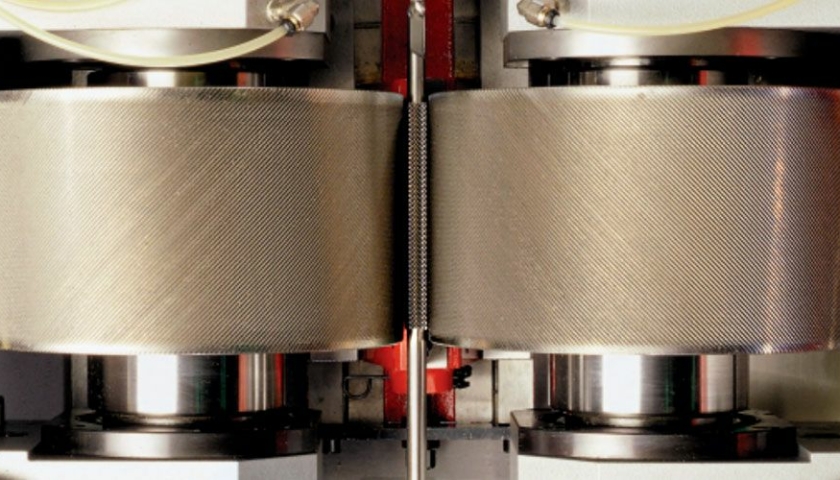

Rýhování může nadále sloužit jako prostředek k vytvoření nerozebíratelného spojení, které vzniká nalisováním náboje na rýhovanou hřídel s přesahem. Toto spojení se používá zejména pro spojování hřídelí elektrických motorů nebo generátorů, kde je rotorový paket s měděným vinutím lisován na rotorovou hřídel. Takto provedený spoj zajišťuje spojení po celou dobu životního cyklu dílu.

Rotorové hřídele

Rotorové hřídele

Kvalita lisování se nejčastěji určuje pomocí velikosti a stability lisovací síly, která při lisování vzniká. Pro konstantní lisovací sílu a vysokou kvalitu lisovaného spojení je nutné, aby při lisování zůstal objem materiálu stejný. Jinými slovy, rýhování pro lisování musí mít co nejstabilnější vnější průměr a být co nejdokonaleji kruhovité.

Hřídel rotoru – elektromobilita

Hřídel rotoru – elektromobilita

Značné obliby v posledních letech nabývá také rádlování hřídelí pro vstřikování plastu. Na takto připravený povrch se vstřikuje plast do formy ozubeného kola tam, kde to aplikace umožňuje. To otvírá možnosti využít zásadních výhod plastu ve srovnání s kovem: nižší hmotnost a cena. Hlavním parametrem pro toto rýhování je zejména provedení profilu, které zajistí dlouhou výdrž válcovacího nástroje.

Rýhování se také často aplikuje v textilním průmyslu. Takto zpracované plochy vřeten slouží jako kontaktní plocha pro přízi či další produkty textilního průmyslu. Válcovaný profil pro tyto produkty je často přesně definován výkresem a neplatí pro ně tolerance dle DIN 82.

V aplikacích textilních vřeten je rýhování po válcování zpravidla ještě broušeno pro dosažení ideálního povrchu hlavy zubu, kde materiál při válcování volně teče. Nejdůležitějším parametrem pro válcování rýhování se stavá zejména sklon jednotlivých zubů pro zajištění funkce součásti a obvodové házení, aby byl zajištěn dostatečný přídavek pro broušení po celém obvodu válcové plochy.

Textilní vřetena

Textilní vřetena

Normy a základy geometrie rýhování

V současné době je rýhování nejčastěji definováno německou normou DIN82. Tato norma dělí rádlování podle orientace vůči ose rotačního dílu.

Základní geometrie rýhování

Základní geometrie rýhování

Tyto základní geometrie mají vrcholový úhel vždy 90˚. Kromě základních geometrií se běžné vyskytují také další formy uvedené v tabulce a zobrazené na obrázku.

Na rozdíl od drážkování s rovnobokým nebo evolventním profilem je pro rýhování zásadním kritériem vnější průměr. Na základě aplikace může být tento parametr velice přísně tolerován a je definován vztahem:

t – rozteč

z – počet zubů

Za účelem standartizace jsou nominální hodnoty rozteče zubu omezeny na:

0,5; 0,6; 0,8; 1; 1,2; 1,6 mm.

Při válcování drážkování platí stejná fyzikální pravidla, jako při jakémkoliv jiném tváření za studena, tedy objem před válcováním se rovná objemu po válcování. Změnu tvaru při zachování objemů naznačuje obrázek.

Průměr před válcováním (červeně) a válcované rýhování (šedě)

Průměr před válcováním (červeně) a válcované rýhování (šedě)

Kromě německé normy DIN 82 je možné se setkat také s původní normou ČSN 01 4930, případně s jejím nástupcem ČSN ISO 13444.

Jak nejefektivněji rýhování vyrobit?

Technologie výroby je zpravidla tváření za studena. V případě malých sérií a nizkých požadavků na kvalitu rádlování dobře poslouží tvářecí hlava v soustruhu. Pokud jsou ale plánované objemy v desítkách tisíc kusů ročně nebo výkres dílu připouští jen úzké toleranční pole vnějšího průměru, je na místě zvažit použití plnohodnotné válcovačky.

Zápichové válcování

Pro krátké rýhování je analogicky k válcování závitů dostačující zápichové válcování. Tedy celá délka rýhování je vyválcována v jednom kroku dostatečně dlouhým tvářecím válcem. Omezením je v případě válcování rádlování většinou délka nástrojů, které lze do válcovačky upnout. Válcovací síla neroste s válcovanou délkou tak dramaticky, jako při válcování závitů. Mezi výhody zápichového válcování patří krátký válcovací cyklus a dlouhá životnosti tvářecích válců.

Průběžné/protlačované válcování

Pokud požadované délka rýhování překračuje běžné rozměry (délka nad 200 mm), je nutné přistoupit k průběžnému válcování. Při průběžném válcování koná vývalek vůči nástroji mimo rotačního pohybu také axiální pohyb v ose vřetene. Pokud axiální síla vzniká při kontaktu s tvářecími válci, které jsou vychýleny v ose, jedná se o průběžné válcování. Pokud na díl působíme axiální silou přes upnutí vývalku, pak je proces označován jako protlačované válcování. Nástroje pro obě varianty mají proměnlivou geometrii – náběhovou, kalibrační a výběhovou část.

Průběžné válcování přímého rýhování

Průběžné válcování přímého rýhování

Více informací k válcování za studena naleznete na www.profiroll.com/cz nebo kontaktujte přímo zástupce Profiroll pro ČR a SK Martina Knoblocha (martin.knobloch@profiroll.cz).

Další článek: Robotické odjehlování libovolného tvaru výrobku s pomocí osvědčených nožů