Unikátní průmyslová 3D tiskárna HP Jet Fusion vstupuje na český trh

Když před dvěma roky firma Hewlett-Packard odhalila první specifikace své vlastní technologie 3D tisku, vyvolala tato zpráva masivní ohlas a ohromná očekávání. Nyní je konečně zde s komerčním a velmi zajímavým řešením.

Inzerce

V tuzemském podání je premiéra nejočekávanější technologie 3D tisku, jaká tu kdy byla, specifická také tím, kdo za ní stojí. Uvedení horké novinky na český trh se ujal Daniel Adam, který v této zemi instaloval první průmyslové 3D tiskárny již před dvaceti lety – v dobách, kdy většina odborné veřejnosti neměla o technologiích aditivní výroby potuchy. Právě jeho nadstandardní kontakty mezi světovými špičkami 3D tisku a bezkonkurenční zkušenosti z praxe přispěly k tomu, že se Česká republika zařadila mezi první země, v nichž je technologie 3D tisku d HP uvedena – hned po prvních instalacích v USA, Francii, Německu a Belgii.

Opravdu převratná technologie

Proč tolik superlativů? Evoluce aditivní výroby probíhá již téměř třicet let a hlavně v posledním desetiletí čelíme přemíře novinek označovaných jako revoluční. Faktem však zůstává, že jen málokterá si takové označení zaslouží. Technologie označovaná jako Multi Jet Fusion od HP však převratná bezesporu je. Už prvotní přísliby, zveřejněné tehdejší generální ředitelkou HP Meg Whitmanovou byly bombastické, když slibovala mnohonásobné zrychlení a zároveň zlevnění aditivní výroby.

Celý trh, tou dobou zmítaný depresí z toho, že ne všechna vizionářská očekávání od 3D tiskáren došla naplnění, upnul pozornost na to, co HP chystá. Mezi zasvěcenými se dokonce má za to, že pouhým oznámením záměru „stát se lídry ve světě 3D tisku“, způsobila HP potíže největším světovým hráčům v aditivní výrobě, jako je Stratasys a 3D Systems, neboť jejich dlouho letí zákazníci údajně v řadě případů odložili původně plánované investice do nákupu zařízení od svých tradičních dodavatelů, aby si počkali, jestli jim HP nenabídne něco lepšího.

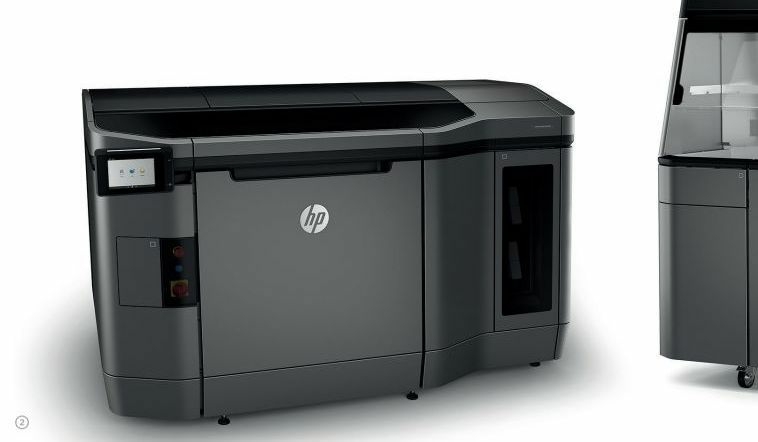

Řešení, které konečně nabylo zcela reálné obrysy v roce 2016 při oficiální světové premiéře na veletrhu Rapid ve floridském Orlandu, bylo právě tak ohromující, jako sliby, které mu předcházely. S oporou prestižních partnerů – výrobcem sportovní obuvi Nike a automobilkou BMW – ukázala HP světu robustní výrobní systém, postavený tak, aby našel uplatnění zejména v koncové sériové výrobě.

3D tisk v sériové výrobě

HP již dříve deklarovala, že na rozdíl od většiny ostatních společností působících v oblasti 3D tisku, vůbec neuvažuje o technologiích pro spotřebitele – její záměr byl jasně vymezen do nejnáročnějšího nasazení v sériové produkci. Dá se říct, že si tak našla svoji „díru na trhu“, neboť uplatnění ostatních technologií 3D tisku má do sériové výroby jen okrajový přesah a jejich největší výhody dosud spočívají zejména ve vývoji prototypů, či ve výrobě jednotlivých koncových výrobků, u nichž jedinečné vlastnosti obhájí vyšší výrobní náklady.

Uspokojit nároky sériové výroby aditivní technologií rozhodně není jednoduché. Zde se hraje na maximální úspornost a konkurovat ceně plastových dílů vyráběných ve vstřikovacích formách je výzva jak po stránce povrchové kvality, tak především z hlediska požadované rychlosti výrobních cyklů. Přesto je zde oblast, ve které lze s vhodně nastavenou aditivní technologií uspět. HP tento prostor vidí ve výrobě sérií čítajících desítky až stovky tisíc dílů, pro které se nemusí vyplatit vyvíjet a vyrábět cenově velmi nákladné formy. V tomto ohledu se technologie Multi Jet Fusion profiluje jako konkurence pro tradiční plastikářskou výrobu prostřednictvím vstřikovacích forem.

Soupeření s SLS a FDM

Když přijde řeč na to, komu HP konkuruje přímo ve 3D tisku, odpověď není jednoznačná. Vliv nové technologie mohou pocítit všichni dodavatelé 3D tiskáren na plastové výrobky, nicméně sama HP se ve všech srovnáních vymezuje proti technologiím SLS a FDM. První zmíněná shodně využívá práškového materiálu, druhá pak výrobky vytváří nanášením plastu, jehož výchozí podoba je v plastové struně. Multi Jet Fusion od HP má být „desetkrát rychlejší“ a „o polovinu levnější“ při výrobě jak prototypů, tak funkčních koncových dílů. Zasazeno do kontextu je toto srovnání situováno mezi stroje pro aditivní výrobu metodou SLS s pořizovací cenou od 100 tisíc do 300 tisíc dolarů – tedy zhruba od dvou do sedmi milionů korun. Překvapivě nízká cena výrobků z technologie Multi Jet Fusion vychází jednak z nižší ceny výrobního materiálu a dále z předpokladu vytížení kapacity této 3D tiskárny. Její cílovou skupinou jsou proto větší firmy a servisní kanceláře, poskytující služby 3D tisku na zakázku – obecně podniky, které dokáží stroj od HP zásobovat dostatkem úkolů.

K jednoznačným argumentům o rychlosti a nízkých výrobních nákladech se sluší dodat ještě další výhody technologie Multi Jet Fusion. Umožňuje reagovat na poptávku po personalizovaných výrobcích, nabízí pružnější výrobu s minimálním množstvím odpadu a jak již bylo zmíněno, ve výrobě malých a středně velkých sérií je cenově konkurenceschopná ve srovnání se vstřikovacími formami.

Na návštěvě v Barceloně

Ačkoliv se HP svým záměrem představit světu vlastní 3D tiskárnu pochlubila až v roce 2014, tou dobou na jejím vývoji již sedm let usilovně pracovala. Naše redakce měla nyní jedinečnou možnost navštívit centrálu HP v Barceloně, kde je vývoj technologie Multi Jet Fusion od jejích počátků soustředěn. Jedná se o největší firemní kampus HP mimo USA – ve vývoji a výzkumu zde působí kolem pěti stovek inženýrů více než šedesáti národností. Tato masa profesionálů vychrlí každý rok více než sto nových patentů, z nichž celá řada již spadá do sféry aditivní výroby.

Pro vývoj 3D tiskáren se firma rozhodla na základě svých ohromných, více než osmdesátiletých zkušeností v klasickém tisku. Tiskové hlavy od HP jsou dnes schopny potisknout inkoustovou technologií až sedmdesát stránek A4 za minutu a mohou pracovat synchronizovaně poskládané v řadě za sebou, takže dokážou potisknout až 2,6 metru na šířku v jediném kroku.

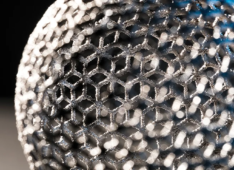

Z plochy do prostoru se HP dostala kombinací „inkoustového“ tisku a práškového materiálu, který je na rozdíl od ostatních práškových technologií 3D tisku spojován působením tekutého pojiva, tzv. agentu a tepla. Výrobky vznikají v tiskové komoře o objemu 380 × 284 × 350 mm postupným nahrnováním tenkých vrstev prášku, na nějž je tiskovou hlavou aplikováno zároveň více typů pojiva. Díky tomu dokáže technologie Multi Jet Fusion produkovat velmi rychle výrobky s proměnnými vlastnostmi. V současné době je jako základ nabízen tisk z nylonu (PA12), který poskytuje vysokou pevnost, pružnost a zároveň výbornou úroveň drobných detailů.

Podpora nových materiálů

V oblasti materiálů používaných pro aditivní výrobu učinila HP nečekaný, ale velmi racionální krok, když svoji materiálovou platformu pro 3D tisk otevřela externím dodavatelům. S posvěcením jejích techniků tedy mohou vznikat materiály pro technologii Multi Jet Fusion s volnou cenovou politikou a především – velcí výrobci plastových dílů, zvyklí disponovat svojí vlastní recepturou na používaný plast, mohou tento nechat certifikovat i pro 3D tisk.

Tato příležitost nenechala chladnými hned několik významných výrobců průmyslové chemie – s vývojem vlastních materiálů již začaly firmy jako Basf, Henkel, Arkema nebo Evonik a již dnes jsou některé jejich produkty k dispozici.

Nabídka materiálů by se měla do budoucna rozšiřovat. V pokročilé fázi vývoje je polyamid PA11, probíhají také testy tisku elastomerů a materiálů kombinovaných se skelným vláknem. Prototypovací laboratoře HP však už dnes ukrývají i 3D tiskárnu schopnou plnobarevného tisku nebo výroby dílů z materiálů, které mají vlastnosti pryže. I když HP tyto barevné a pružné výrobky schválně příliš neprezentuje, v jejím barcelonském kampusu je k vidění spousta různých demonstračních vzorků, které poukazují na ohromný potenciál technologie Multi Jet Fusion do budoucna.

Oficiálního představení pro české zájemce se 3D tiskárna HP dočká na konferenci Fórum aditivní výroby, která se koná 10. října na Mezinárodním strojírenském veletrhu v Brně. Prezentaci této působivé technologie připravuje v přímé spolupráci s HP česká společnost 3Dees Industries, která je oficiálním dodavatelem těchto 3D tiskáren v našem regionu.

Další článek: V SolidWorksu navrhnete elektronická schémata i spoje