Jak správně aplikovat kovové aditivní technologie

Kovový 3D tisk je v různých podobách dostupný na našem trhu již několik let. Řada lidí je tak srozuměna s tím, že není možné vzít běžně obráběnou geometrii a chtít po 3D tiskárně obrobkové tolerance podle původního výkresu, ideálně za nižší náklady.

3D tisk není všespásný. Je to jen jiná technologie, které má svá pravidla, své možnosti a svá omezení, která definují její využití. Optimální situace zpravidla nastává, pokud je možné stávající výrobek překonstruovat nebo se jedná o vývoj zcela nového dílce. Kovovým 3D tiskem většinou dosahujeme odlitkových tolerancí a drsností. Proto je potřeba počítat s dokončovacím obráběním na všech kontaktních plochách, uloženích, závitech atd. Pro ně je potřeba namodelovat přídavky. Najít výhodnou aplikaci pro stávající geometrie je takřka nemožné, pouze výroba dentálních protetik je výjimkou. Vždy musí existovat důvod, nebo lépe důvody, proč právě kovový 3D tisk použít. Těmto důvodům a zákonitostem použité technologie 3D tisku je potřeba geometrii přizpůsobit. Začít se tedy musí správnou konstrukcí.

Správný konstrukční návrh

Z povahy technologie je především nutné odstranit materiál všude tam, kde není nutný. S objemem roste spotřeba materiálu, doba stavby dílu, a tím náklady. Výrazným pomocníkem je například topologická optimalizace, ale ta sama o sobě ještě nepředstavuje optimalizaci technologickou, která pak musí následovat.

Pozor ale na tvrzení typu „složitost zadarmo“. Optimalizaci je potřeba provádět s rozumem a nenechat se zbytečně unést. Může být lákavé, a do jisté míry výhodnější, stavět síťované, košaté geometrie. Pokud však při odlehčování konstruktér zvýší poměr plochy k objemu dílu nad určitou mez, začne se doba stavby opět zvyšovat. Důvodem je narůstající dráha expozice kontur a „slepé“ přejezdy svazku mezi exponovanými Ostrovy.

U přípravy medicínských implantátů vytváříme jemné síťované struktury záměrně pro vrůst tkáně. To je hlavní důvod, proč se kovový 3D tisk v medicíně silně prosazuje. Jinde ale takto jemné sítě nemusí být opodstatněné.

Uplatnění ve výrobě forem

U výroby forem pro vstřikování plastů a tlakové lití hliníkových slitin se v souvislosti s 3D tiskem běžně bavíme především o výrobě věžových vložek s konformním chlazením, které výrazně zkracují čas cyklu a zvyšují přesnost výsledného dílu bez použití speciálních slitin mědi. Možnost úspory hmotnosti však bývá u forem často ze setrvačnosti přehlížena. Někde je možná nutné zachovat plný materiál s ohledem na uzavírací tlaky, plnicí tlaky a cyklické tepelné zatížení. Není to ale pravidlem. Například u forem pro výrobu dílů z expandovaného polypropylenu je možné použít sendvičovou konstrukci vyplněnou mřížovanou nebo voštinovou geometrií. Na uvedeném příkladu bylo možné rozmístit přívodní trysky na optimální místa a zároveň uspořit 95 % hmotnosti (na 6,7 kg). Při provozu pak snížit spotřebu páry o 97 % (na 0,11 kWh) a zkrátit čas cyklu o 45 % (na 56 s). To je správná aplikace kovového 3D tisku.

Forma pro expandovaný polypropylen umožnila použít sendvičovou konstrukci, díky které dosáhla mnohem lepšího výkonu

Forma pro expandovaný polypropylen umožnila použít sendvičovou konstrukci, díky které dosáhla mnohem lepšího výkonu

Funkční díly pro letectví

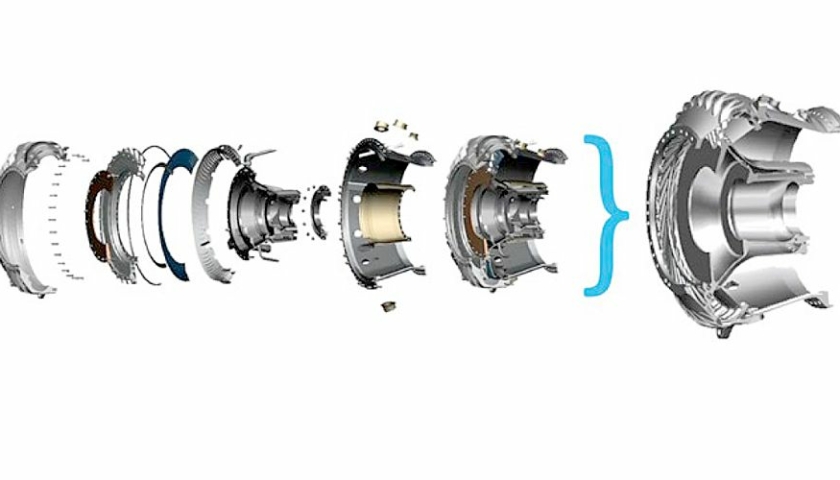

V leteckých aplikacích je přínos samotné tvarové optimalizace zřejmý. Dnes už se ale zdaleka nespokojujeme jen s odlehčenými konzolami, kterými jsme technologii uváděli před lety. Důvodem k nasazení kovových aditivních technologií je zvyšování funkčnosti a účinnosti dílů. Kromě samotných lopatek leteckých motorů se jedná také o různé chladiče, hydraulické rozvaděče, průšlehové trubky, trysky, sondy apod.

Klíčovou výhodou je pak možnost konsolidace složitých sestav do jednodušších celků. Nahrazení sestavy jedním dílem přináší řadu změn:

- Opět se sníží hmotnost. Odpadají spojovací geometrie.

- Zvýší se spolehlivost celku. Odpadá selhání spoje.

- Znatelně se zjednoduší montáž. To sníží montážní časy a náklady na lidské zdroje.

- Zrušením spojovacích geometrií odpadá jejich obrábění.

- Nedochází k načítání tolerancí „Deset dílů v setině se nahradí jedním dílem v desetině.“

- Sníží se počet skladovaných položek.

- Menší počet položek k dokumentaci, revidování, případně k certifikaci.

- Dochází také k redukci nebo zrušení dodavatelského řetězce. Odladěnou aditivní technologii a související know-how si pravděpodobně budete chtít ponechat pod vlastní střechou. Redukují se tak náklady na řízení zakázek, přejímky, logistiku, účetnictví a odpadá marže dodavatelům.

- Urychlí se tím také samotný vývoj a uvedení na trh. Nečekáme na přípravu výroby u dodavatelů. Po konstrukci začíná výroba.

- Možnost vyrobit součást i ve vzdálené budoucnosti, pokud se dochovají data. Odpadá nutnost skladovat výrobní nástroje nebo riskovat, že se náhradní díly nikomu nebude chtít v malých objemech vyrábět.

Tyto skutečnosti ovlivňují ekonomiku výroby při správném použití kovové aditivní výroby. A o to jde – při posuzování výhodnosti technologií nelze porovnávat pouze náklady na provoz stroje, neboť pak se často kovový 3D tisk nejeví výhodně. Teprve když započteme všechny okolní faktory, které změna technologie ovlivní, můžeme prohlásit, jestli to opravdu má nebo nemá smysl. Nebo také patříte do skupiny odmítačů, kteří bez rozmyslu prohlásí, že „je to drahé“? Pokud ne, pojďme se společně pobavit o kovovém 3D tisku.

Další článek: Vozíky pro psy vyrobené 3D tiskem získaly cenu Red Dot Design 2021