Konformní chlazení zatěžovaných komponent vstřikovacích forem

Aditivní technologie SLM umožňuje vyrábět vložky pro vstřikovací formy s integrovanými chladicími kanálky, díky kterým lze radikálně zvýšit efektivitu využití formy. Přesvědčila se o tom i společnost ABB.

Zhruba pětinásobně, respektive ze třiceti na pouhých šest vteřin, se podařilo zkrátit dobu nutnou na zchlazení vložky ve výrobním cyklu vysoce zatěžované vstřikovací formy ve finském závodě ABB specializovaném na výrobu PLC kontrolérů. Zásadním způsobem k tomu přispěla optimalizace chlazení ve vložkách vstřikovacích forem sloužících k výrobě plastových kabelových průchodek. Změna konstrukce pak vedla nejen ke zkrácení výrobního cyklu, ale také k nižší zmetkovitosti.

Jako přední světový výrobce v oblasti elektrotechniky vyrobí ABB ročně miliony kabelových průchodek z termoplastického elastomeru TPE. Používaný vstřikovací nástroj dříve nedisponoval žádnými chladicími vložkami a jeden výrobní cyklus mu trval zhruba šedesát sekund, z čehož polovinu trvalo vychlazení vstřikovaného materiálu.

Šest variant chladicích kanálků

Za účelem nalezení nejlepšího řešení byla zpracována studie, zahrnující šest variant chladicích kanálků ve vložce, z čehož jedna vycházela z konvenčního způsobu chlazení, jehož je dosahováno běžnou obráběcí technologií. V ostatních případech byly kanálky optimalizovány pro výrobu technologií SLM, přičemž byly zohledněny faktory jako úhly zkosení s cílem zamezit potřebě podpor nebo minimální tloušťka stěn mezi kanálky, limitovaná možnostmi aditivní technologie. Ještě předtím, než byly komponenty ve všech variantách vyrobeny, byly zpracovány simulace proudění vody a přenosu tepla. Už jen z nich bylo možno vyvozovat zjevné rozdíly ve vlastnostech takto ochlazovaných prvků. Vložky pak byly vyrobeny finskou společností VTT z nástrojové oceli 1.2709 na zařízení SLM 125 od firmy SLM Solutions. Požadované tvrdosti 54 HRC bylo dosaženo dodatečným tepelným zušlechtěním a finální vnější tvar byl zpřesněn konvenčním obráběním. Uvnitř dílu bylo vyrobeno šest variant chladicích kanálků – konvenční vrtaný profil a pět verzí vytvořených aditivní výrobou (úzký U profil, silný U profil s turbulentními žebry, úzký spirální profil, silný spirální profil a fontánový profil).

Ze 30 na 6 vteřin

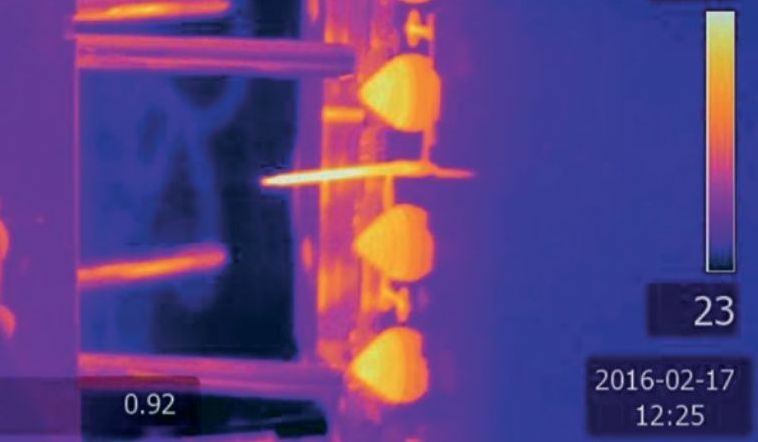

Efektivita chlazení byla testována zahřátím dílů na 70 °C a následným zchlazením na 20 °C, aby bylo dosaženo chování materiálu TPE při vstřikovacím procesu. Fáze chlazení byla snímána záznamem v infračerveném spektru, což následně umožnilo porovnat chování jednotlivých vložek.

Nejlepších výsledků dosáhly vložky vybavené kanálky ve formě fontány, tenkého U profilu a silného spirálového profilu – ve všech těchto případech došlo k ochlazení do deseti vteřin, přičemž se společně vyznačovaly tenkou stěnou mezi proudící vodou konformního chlazení a povrchem vložky. Jako ideální z hlediska efektivity chlazení a zároveň vyrobitelnosti byly vybrány fontánový a silný U profil.

Při zapracování takto konformně chlazených vložek do produkční vstřikovací formy se doba chlazení vstřikovaného materiálu TPE zkrátila z půl minuty na šest sekund a celý výrobní cyklus z minuty na 14,7 vteřiny.