Rok inovací v aditivní výrobě – 3D tiskárny pro firmy všech velikostí

Poslední rok byl na množství představených novinek celkově skoupý. Na druhou stranu – to málo nových 3D tiskáren, které v časech epidemie vstoupily na trh, rozhodně stojí za pozornost

Inzerce

Sestavit přehled nejzajímavějších nových 3D tiskáren, jež se dostaly do prodeje v uplynulých dvanácti měsících nedalo moc práce. Výběr byl totiž tvrdě redukován okolnostmi vyplývajícími z přetrvávajících omezení, jež u mnoha produktů znemožnila jejich úspěšné dotažení a u těch dokončených zase značně zkomplikovala efektivní představení, neboť se oproti jiným rokům nekonala žádná z klíčových oborových výstav, konferencí ani veletrhů. Tato redukce premiér v oblasti aditivní výroby se však nijak negativně neprojevila na zajímavosti a potenciálu toho mála představených řešení. Jak můžete posoudit na následujících řádcích, ubírá se toto odvětví čím dál více směrem nižší nákladovosti, větší pestrosti materiálů různorodých vlastností a celkově lepší dostupnosti všech typů technologií aditivní výroby.

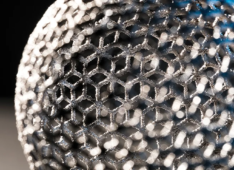

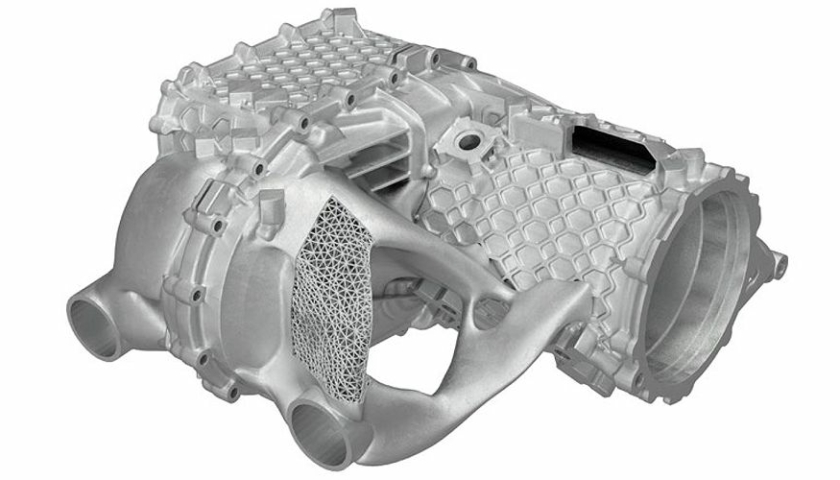

SLM NXG XII 600 – dvanáct laserů nejen pro automobilky

Byla to nejpůsobivější produktová novinka na virtuálním veletrhu Formnext Connect – supervýkonná průmyslová 3D tiskárna NXG XII 600 od německé firmy SLM Solutions, vybavená dvanácti tisíciwattovými lasery a schopná obstát v sériové výrobě nejnáročnějších kovových komponent. Díky své výbavě je až dvacetkrát rychlejší než SLM tiskárny s jedním laserem a dovolující vyprodukovat 10 tun kovových výrobků za rok. Vyšší produktivitu a tím pádem i cenově efektivnější výrobu podporuje řada automatizovaných mechanismů nebo externí stanice pro předehřátí materiálu a pro odsátí přebytečného prášku po dokončení stavby. Tiskový objem 600 × 600 × 600 mm toto zařízení předurčuje pro automobilový a letecký průmysl. Například automobilka Porsche se již pochlubila prvním výrobkem z NXG XII 600 – topologicky optimalizovaným krytem elektromotoru, rozměrově využívajícím takřka celou tiskovou komoru. Že si své místo na trhu rozhodně najde, již potvrdil první kontrakt na objednávku pěti těchto velkoobjemových tiskáren pro zatím nejmenovaného OEM zákazníka.

EOS P500 – automatizací k sériové aditivní výrobě

Vstříc sériové výrobě míří stroj EOS P500, umožňující selektivním spékáním laserem vyrábět díly z práškových polymerních materiálů při provozních teplotách až do 300 °C. Sintrování dvěma lasery současně v tiskové komoře o objemu 500 × 330 × 400 mm spolu s různými optimalizacemi výrobního procesu, jako je například předehřátí materiálu, umožňuje tisknout velmi rychle a přitom až o 30 % levněji než předchozí generace SLS zařízení. Vstříc vysoké produktivitě vychází i požadavky na obsluhu těchto strojů – například výměnu tiskových úloh lze zvládnout za pouhou čtvrthodinu a jeho čištění je nutné jen jednou týdně. Jako ucelená a do značné míry automatizovaná výrobní platforma uspokojí poptávku po výrobě komponent z náročných materiálů jako je PA6, PET nebo PEKK, jež splňují nejvyšší požadavky na mechanickou a rozměrovou přesnost a opakovatelnost výroby. Za zmínku stojí také otevřené softwarové rozhraní, umožňující individuální ladění tiskových úloh a experimentování s materiály.

Concept Laser M2 – kovové komponenty pro náročné

Stroj M2 pro tisk z kovových prášků je určen zejména pro výrobu komponent používaných v letectví a medicíně, tedy pro oblasti svázané přísnými regulacemi. Inovace zabudované do nejnovější verze Series 5 reflektují intenzivní používání těchto zařízení ve společnosti GE Aviation s cílem nabídnout vysokou kvalitu vyráběných dílů a zároveň zvýšenou produktivitu při snaze o udržení co nejpřijatelnějších nákladů na vlastnictví. Zdokonalená kvalita tisku na M2 znamená mj. nižší drsnost tištěných povrchů a lepší konzistenci výstupů jak v rámci jedné tiskové úlohy, tam mezi různými stroji. Stroj si mezigeneračně polepšil v rychlosti, která je dvounásobná proti předchůdci, nebo v duálním systému laserů, které mají 100% pokrytí tiskové plochy. Zvýšil se i výrobní objem poskytovaný v komoře o rozměrech 250 × 250 × 350 mm.

Arcam EBM Research Mode – podporuje výzkum tisku z kovů

3D tisk kovů je technicky komplikovaná disciplína s dosud ne zcela odhaleným potenciálem. Výslednou kvalitu a produktivitu tisku ovlivňuje velké množství faktorů od komplexního nastavení tiskové technologie po volbu materiálů a jejich vlastností. Zatímco v komerční sféře se uživatelé strojů pro aditivní výrobu rádi spolehnou na přednastavené tiskové profily odladěné dodavatelem zařízení pro konkrétní aplikaci, v oblasti výzkumu a vývoje tyto technologie vybízejí k experimentování a překonávání již objevených hranic. Těmto aktivitám vychází vstříc nová softwarová úprava ve strojích s technologií svařováním práškových kovů elektronovým paprskem pod značkou Arcam EBM. Takzvaný „Research Mode“ umožní výzkumníkům modifikovat širší spektrum tiskových parametrů, včetně směřování paprsku a definování vlastní strategie tavicího procesu.

Stratasys J826 – plnobarevný 3D tisk pro menší firmy

Jestliže hledáte 3D tiskárnu schopnou tisknout vícebarevně a přitom splňovat nejnáročnější požadavky průmyslových designérů, představuje dosud jedinou volbu technologie PolyJet od firmy Stratasys. Ta se v posledních letech snaží zpřístupnit ji širšímu okruhu zákazníků, čehož důsledkem je také nové zařízení J826, jako nejmenší představitel řady průmyslových 3D tiskáren J8xx. S nimi sdílí stejnou tiskovou technologii, umožňující produkovat plnobarevné výtisky, které mohou kombinovat až půl milionu barevných odstínů dle vzorníku Pantone, transparentní materiály a textury. Se svým stavebním prostorem o objemu 255 × 252 × 200 mm je toto zařízení určeno zejména pro menší a střední firmy podnikající v automobilovém průmyslu, ve vývoji spotřebního zboží a elektroniky nebo pro univerzity a výzkumná pracoviště. Tiskárna je propojena se softwarem GrabCAD Print, který umožňuje přímý import konstrukčních dat k výrobkům v běžných CAD formátech.

MiniFactory Ultra – odolné polymerní díly s certifikací

Průmyslová 3D tiskárna s finským rodokmenem si poradí s nejnáročnějšími úlohami, ve kterých hrají roli filamenty z odolných polymerů, jako je ULTEM, PPSU, PEKK, PEEK a další, spolu s vysokou teplotou v tiskové komoře, která může dosahovat až 250 °C. Výrobky z tohoto stroje nachází uplatnění v případech, kdy může docházet k jejich vysokému pevnostnímu, teplotnímu, či chemickému namáhání. Navzdory vysokým nárokům na uspokojivé zvládnutí tisku ze zmíněných materiálů, slibuje MiniFactory Ultra plně předvídatelnou kvalitu výstupů s nízkým smršťováním během zpracování a navíc s možností žíhání výtisků přímo ve 3D tiskárně v případě potřeby takového postprocesu. S ohledem na oblasti používání takto tištěných dílů je navíc k dispozici také detailní monitoring tiskového procesu prostřednictvím systému Aarni, který každou sekundu skrze několik přesných senzorů sleduje průběh tisku a poskytuje data pro certifikaci každého vyrobeného dílu.

Markforged Digital Forge – lepší díky strojovému učení

Platformy, které pomáhají se správou 3D tiskáren na dálku, nejsou již řadu let nic nového. Americký výrobce 3D tiskáren kompozitních a kovových dílů Markforged na to šel ale přes cloudové rozhraní od samého počátku. Co mohou někteří konzervativní strojaři vnímat jako teoretické bezpečnostní riziko pro citlivé intelektuální vlastnictví, má především spoustu přínosů a jedním z nich je možnost zdokonalovat každou další tiskovou úlohu na základě dat získaných z těch předchozích. Markforged tuto možnost rozvinul ve své inovační platformě The Digital Forge, která dnes přes cloud extrahuje data z průmyslových 3D tiskáren od zhruba 12 tisíc firemních zákazníků, mezi něž se řadí i společnosti jako Siemens, Porsche nebo Microsoft. Obslužná online platforma prostřednictvím umělé inteligence a strojového učení takřka v reálném čase neustále zlepšuje své schopnosti, aby každý další výrobek vytvořený ve 3D tiskárnách Markforged posunul vpřed své kvalitativní vlastnosti. Vysokou míru bezpečnosti dokazuje platforma certifikací ISO/IEC 27001, kterou získala jako vůbec první aditivní technologie na světě.

BCN3D Epsilon – nezávislé tiskové hlavy ve velké komoře

Španělská firma BCN3D si na rok 2020 stěžovat nebude. Dosáhla v něm rekordního růstu, přestěhovala se do nové centrály poblíž Barcelony a představila několik nových modelů 3D tiskáren, které se od většiny konkurentů v kategorii FFF liší v konceptu dvou nezávislých tiskových hlav. Tento systém nazývaný IDEX zlepšuje možnosti multimateriálového tisku a slibuje také vyšší produktivitu výroby. Vrcholem aktuální nabídky je profesionální 3D tiskárna BCN3D Epsilon W50 s prostornou komorou o objemu 420 × 300 × 400 mm s pasivně vyhřívanou komorou do 60 °C. Tiskárnu bude možné doplnit „chytrým podstavcem“ Smart Cabinet, vybaveným úložištěm filamentů s hlídáním vlhkosti a integrovaným záložním bateriovým zdrojem, jenž pomůže překonat případný výpadek energie během tisku. Práci se zařízením ulehčí nový cloudový systém BCN3D Cloud, umožňující prakticky odkudkoli, kde je připojení k internetu, zadávat tiskové úlohy nebo sledovat stav těch probíhajících.

MakerBot Method Carbon Fiber – pevné díly pro přímé použití

Značka, která kdysi kralovala žebříčkům popularity mezi cenově nejdostupnějšími 3D tiskárnami pro kutily, prošla pod vlivem firmy Stratasys radikální obměnou a dnes představuje profesionální stolní 3D tiskárny pro náročné uživatele. Takovou je i „edice“ MakerBot Method Carbon Fiber, určená pro výrobu pevných komponent, použitelných například jako upínací nebo montážní přípravky a díly nahrazující kovové komponenty v ostrém provozu. Pevnost a zvýšená teplotní odolnost předurčuje využití takto tištěných prvků z nylonu vyztuženého uhlíkovým vláknem zejména pro strojírenské aplikace a do automobilového průmyslu. Tisk z tohoto kompozitního materiálu je možný na tiskárnách Method a Method X, které se liší mj. v parametrech výhřevu tiskové komory a používaným materiálem rozpustných podpěr.

TriLab DeltiQ 2 – nová generace delty s českým rodokmenem

České 3D tiskárny DeltiQ vynikají špičkovou kvalitou povrchu výtisků díky tzv. delta kinematice, při které se na rozdíl od nejrozšířenějších FFF tiskáren při výrobním procesu pohybuje pouze tisková hlava a nikoliv vytvářený výtisk. Firma TriLab Group s těmito stroji oslovuje především náročnější uživatele, kterým dokáže nabídnout profesionální řešení za nižší cenu, než jaká je obvyklá u zahraničních značek obdobně výkonných zařízení. Nejnovější generace tiskáren TriLab DeltiQ 2 se vyznačuje vylepšenou konstrukcí s pevnějším rámem, novou 32bitovou elektronikou s možností ovládání přes rozhraní DeltaControl na mobilním telefonu nebo volitelného vzdáleného přístupu WebControl z webového prohlížeče se zapojením VPN protokolu. Při sledování tisku na dálku přijde vhod kamera a integrované osvětlení tiskové plochy. Díky snadno vyměnitelným lehkým tiskovým hlavám se dvěma samostatnými extrudery lze s tiskárnou DeltiQ 2 spolehlivě zpracovávat rozličné filamenty, včetně vysoce kvalitního výstupu z flexibilních materiálů.

Original Prusa MINI+ – kvalitní 3D tisk je hračka

Kompaktní stolní 3D tiskárnička MINI od českého výrobce hned při svém uvedení strhla ohromný zájem a již během prvního roku na trhu se dočkala vylepšené verze, reflektující zpětnou vazbu od tisíců zákazníků. Při lákavé ceně, která se v případě stavebnicové verze vejde do deseti tisíc korun včetně DPH, nabízí prověřenou kvalitu jedné z nejpopulárnějších značek 3D tiskáren, podpořenou bezkonkurenční komunitou nadšených uživatelů. Original Prusa MINI+ je zaměřená jednak na lidi, kteří s 3D tiskem začínají, ale její výkonná koncepce ji definuje také jako produktivní nástroj v komerčních tiskových farmách. Hlavní inovací je v plusové verzi sonda SuperPINDA, zajišťující konzistentnější kvalitu první vrstvy tisku. Nová je též tisková podložka – oboustranný pružný plát se speciálním „saténovým“ povrchem, který tiskaři ocení hlavně při práci s materiály PLA a PETG. V Prusa Research tuto podložku nejen vyvinuli, ale také si ji sami vyrábí.