Všestranné softwarové řešení pro nástrojárny

Bavorský výrobce nástrojů s dlouhodobou tradicí říká, že základem jeho úspěchu jsou dvě důležité věci: průmyslově zaměřená technologie, jako je softwarové řešení VISI pro střižné nástroje, a programování čtyř a pětiosých CNC strojů.

Inzerce

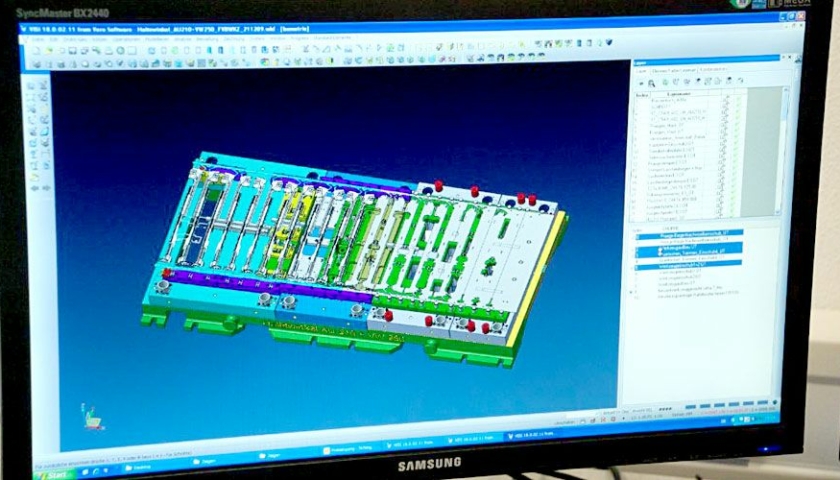

Společnost Meindl-Köhle Umform-und Systemtechnik začala vyrábět přesné nástroje v roce 1928, v roce 1990 doplnila nástrojovou divizi o výrobu samotných výlisků. Ve svém závodě v Landsbergu se zaměřuje na výrobu frézovaných a velmi složitých plechových dílu pro řadu průmyslových odvětví. Oddělení nástrojárny používá VISI od společnosti Hexagon Manufacturing Intelligence (dříve Vero Software) pro konstrukci, CAE analýzy simulaci a NC řízení frézovacích a erozivních strojů, na nichž se vyrábějí tvářecí a postupové střižné nástroje.

Softwarové a strojní vybavení nástrojárny

Firma má ve výrobě zaveden flexibilní obráběcí systém, což znamená, že nečiní rozdíly mezi výrobou prototypu, zakázkovou výrobou, výrobou upínek nebo výrobou nástroje. Díky využívání softwarového řešení VISI na všechno od CAD po CAM tak může společnost nabídnout kompletní služby – od výroby prototypu až po sériovou výrobu. Jejími klíčovými technologiemi v této oblasti jsou frézování, broušení a elektroerozivní obrábění, které umožnují konstrukci, výrobu a montáž 12 až 15 velkých lisovacích a postupových střižných nástrojů ročně.

Šest obráběcích center Mazak se systémem výměnných palet a s posuvem až 1 250 mm v ose X je základem pro většinu frézovacích operací. Pro větší díly do délky až 3,5 m se používá frézka Mecof. Výroba nástrojů se provádí zejména na tříosém stroji Hurco VMX42, zatímco malá frézka Kunzmann se používá v tréninkovém workshopu. Tři drátořezy řízené systémem Fanuc a jedna hloubička tvoří další důležitou součást strojního vybavení pro výrobu nástrojů. Nejmodernější lisy, ohýbací a střižné stroje a robotem řízené 3D laserové navařování doplňují řadu strojů pro výrobu nástrojů.

Rozhodnutí pro VISI

Podle generálního ředitele Heinze Klebera byly klíčovými faktory v rozhodnutí použít pro návrh a výrobu nástrojů právě VISI specializace tohoto softwaru na dané odvětví průmyslu, stejně jako jeho modulární řešení umožňující pokrýt veškeré požadavky firmy a servis německého prodejce Mecadat. Jednalo se zkrátka o nejpřesvědčivější řešení. „Velice se nám líbí proces pracovního postupu a struktura menu ve VISI, jelikož systém funguje tak, jak naši konstruktéři přemýšlejí,“ vysvětluje ředitel. „VISI poskytuje kompletní škálu funkcí potřebných pro obory plastu a zpracování plechu, což nám umožnuje maximálně využít 3D konstrukční data. Využíváme také modul Advanced Modelling, jenž obsahuje řadu funkcí, které jsou pro naši výrobu velmi cenné, zejména možnost kompenzovat odpružení plechových součástí.“

Vyhodnocování zakázek

Již během předběžných jednání o zakázkách jsou očekávání klientů vysoká, pokud jde například o konzistentní rozměrové tolerance součástí v rámci celé dodávky. „Použití VISI k simulování komponent ještě před jejich výrobou nám umožnuje zavázat se k přesnosti a kvalitě podle požadavku zákazníků,“ uvádí Heinz Kleber. „VISI nám dává jistotu v tom, zda něco bude fungovat nebo ne, a umožnuje nám poskytovat technicky spolehlivé informace ve fázi, ve které v minulosti nebyly k dispozici.“

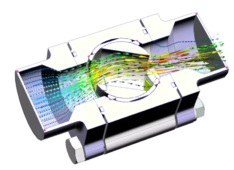

Kromě hlavního využití modulu VISI Blank, jímž je výpočet rozvinu pro tvářecí nástroje, je využíván také během fáze naceňování. Karl Sichinger, vedoucí výroby nástrojů, vysvětluje: „Zákazník nám obvykle může dodat 3D CAD model, který importujeme do VISI, a následně pomocí VISI Blank velice rychle získáme rozvin. Díky výpočtu metodou konečných prvků současně na rozvinech zvýrazníme problémové oblasti, ve kterých může dojít ke zvlnění nebo k roztrhnutí plechu.“

Příprava technologie

Jakmile je objednávka potvrzena, je k vytvoření modelu použit modul VISI Modelling. Poté je pomocí VISI Progress vygenerován 3D návrh střižného pásu, extrapolují se ohýbací fáze a začne se vytvářet sestava.

Jakmile je návrh dokončen, jsou automaticky vytvořeny výkresy a předány na oddělení výroby nástrojů. Tým technologů vygeneruje NC kód, který je uložen na serveru, z nějž si data načítají obsluhy strojů na dílně. Meindl-Köhle má tři CAM pracovní stanice vybavené VISI pětiosým obráběním se síťovou licencí, což znamená, že VISI muže být použito na kterémkoli místě v rámci celé společnosti. Heinz Kleber říká: „Díky VISI můžeme poskytnout vše pod jednou střechou, od prototypu k sériové výrobě. Vždy se snažíme zajistit konzultace v nejranější fázi projektu, abychom mohli přenést naše odborné znalosti na konstrukci dílu a jejich montáž. Vzhledem k funkcím, které nabízejí VISI Progress a Advanced Modelling v kombinaci s CAM workflow, to znamená, že se výrazně zlepšila naše schopnost pružně a rychle reagovat na požadavky zákazníků.“

Další článek: Společnost Seco systematicky pracuje na globální udržitelnosti svého podnikání