Obrábění hliníku: je to opravdu tak snadné?

Obrábění hliníku je v průmyslové praxi považováno za nenáročnou operaci díky jeho nízké tvrdosti a dobré obrobitelnosti. Přesto tento materiál, zejména ve formě moderních slitin, představuje pro technologii zpracování řadu specifických požadavků. Jaké tedy jsou hlavní problémy při obrábění hliníku, a jak je mohou řezné nástroje eliminovat?

Inzerce

Hliník má jedinečné vlastnosti a jeho vzhled se může měnit od bílé po stříbřitě lesklou barvu. Nepodléhá korozi stejně jako zlato a je houževnatý jako železo, tavitelný jako měď a lehký jako sklo. Snadno se zpracovává a je široce rozšířený v přírodě, protože se vyskytuje v podobě oxidu hlinitého, který tvoří základ většiny hornin.

Hliník je třikrát lehčí než železo; dalo by se říct, že byl stvořen přímo pro výrobu projektilů! Tuto charakteristiku hliníku popsal již před mnoha lety francouzský spisovatel Jules Verne, což vysvětluje, proč se hliník a jeho slitiny staly nezbytnými konstrukčními materiály. Díky nízké hmotnosti, dobré tvárnosti, obrobitelnosti a vysoké odolnosti proti korozi si hliník získal obrovskou popularitu v leteckém, automobilovém a obalovém průmyslu. Stejně populární je jeho využití pro výrobu forem, domácích potřeb a použití i v dalších oborech. Použití čistého hliníku je však omezené. Ve většině průmyslových aplikací se hliník používá ve formě slitin s různými legujícími prvky, typicky mědí, hořčíkem, křemíkem, zinkem a dalšími. Proto se při diskusi o obrábění hliníku zpravidla jedná o obrábění jeho slitin.

Hliník je obecně považován za materiál s dobrou obrobitelností. Panuje silné přesvědčení, že obrábění hliníku nepřináší žádné zvláštní komplikace. „Vezmi nástroj s ostrou geometrií a obráběj s co nejvyšší rychlostí“ – toto pravidlo je v prostředí výroby velmi rozšířené. Skutečně platí, že hliník patří mezi nejlépe obrobitelné konstrukční materiály. Proto se v praxi za hlavní úkol při obrábění hliníku často považuje dosažení maximální produktivity, a to v závislosti na možnostech obráběcích strojů. Tento přístup je správný; je však nutné, aby řezný nástroj nejen umožnil vysokou produktivitu, ale současně zajistil i přiměřenou životnost a nezničil se krátce po nasazení. Jaké jsou tedy hlavní problémy při obrábění hliníku a jaké požadavky musí řezný nástroj splňovat, aby je dokázal vyřešit? Přestože má hliník dobrou obrobitelnost, jeho obrábění přináší i určité problémy.

Mezi hlavní patří:

Rozdíly v obrobitelnosti

Obrobitelnost hliníku závisí na několika faktorech, z nichž jedním je jeho chemické složení. Například podíl křemíku má významný vliv na životnost nástroje. Dalším faktorem je způsob výroby – obecně rozlišujeme dvě hlavní skupiny hliníkových slitin: lité a kované, přičemž většinu tvoří slitiny ve formě výkovků. Tyto skupiny lze dále dělit na vytvrditelné a nevytvrditelné slitiny. V poslední době navíc roste i využití slinutých hliníkových slitin v průmyslové výrobě. Všechny tyto faktory ovlivňují obrobitelnost, která se může pohybovat v poměrně širokém rozmezí. Některé slitiny vykazují obrobitelnost přibližně poloviční oproti technicky čistému hliníku.

Tvorba a odvod třísek

Při obrábění hliníku vznikají dlouhé, stočené třísky, které se mohou namotávat na nástroj i

obrobek. To může způsobovat problémy s jejich odvodem a zároveň zhoršovat kvalitu obrobeného povrchu.

Tvorba nárůstků

Při obrábění hliníku má materiál tendenci ulpívat na čele řezné hrany a vytvářet tzv. nárůstek, který negativně ovlivňuje drsnost povrchu i přesnost obrábění. K jeho vzniku přispívá také vysoká tepelná vodivost hliníku.

Kvalita povrchu

Nalepí-li se obráběný materiál, v tomto případě hliník, na řezný nástroj, dochází k zadírání, které zhoršuje kvalitu obrobeného povrchu.

Stabilita obrábění

Nízká tuhost hliníku může být zdrojem řady negativních důsledků, zejména vibrací, což způsobuje zhoršenou kvalitu povrchu a poškození nástroje. Zdánlivě jednoduché obrábění hliníku je spojeno s řadou problémů, které vyžadují odpovídající řešení. Klíčovou – a pravděpodobně i zcela zásadní – roli v tomto procesu hraje řezný nástroj. Vývoj nástrojů pro obrábění hliníku proto zohledňuje tři hlavní směry:

Řezný materiál – pokročilé jakosti slinutých karbidů, včetně povlakovaných, a mimořádně tvrdý polykrystalický diamant (PCD) umožňují výrazné zvýšení výkonu při obrábění hliníku.

Geometrie řezné hrany – optimalizovaná řezná geometrie, která je výsledkem vhodně zvolených úhlů čela a hřbetu, ostrých řezných hran, topologie utvařečů třísek a tvaru drážek pro odvod třísek, představuje významný faktor, který zlepšuje řezný proces. Zajišťuje bezproblémový odchod třísek a omezuje vznik nárůstku na břitu.

Tvar nástroje – obrábění hliníku probíhá za vysokých řezných rychlostí, což znamená, že rotační nástroje pracují při značných otáčkách a jsou vystaveny významnému odstředivému zatížení. To klade zvýšené nároky na dynamické chování a vyvážení nástroje, zejména u fréz s vyměnitelnými destičkami a u modulárních nástrojových systémů. Důležitým faktorem pro zlepšení odvodu třísek, eliminaci zadírání a omezení tvorby nárůstku je vyžadováno účinné chlazení. Vyústění chladicí kapaliny přímo do řezné zóny prostřednictvím tělesa nástroje je účinným způsobem, jak zvýšit účinnost chlazení i mazací schopnosti při obrábění.

Řezné nástroje pro obrábění hliníku mají v produktovém portfoliu společnosti ISCAR, jednoho z předních výrobců nástrojů, významné postavení. Patří mezi klíčová řešení pro soustružení, frézování, vrtání i závitování, která firma nabízí. V posledních letech ISCAR představil celou řadu nových konstrukčních řešení, která tento sortiment dále rozšířila. Tyto novinky současně odrážejí aktuální vývojové trendy v oblasti nástrojů pro obrábění hliníku.

DLC povlak pro neželezné kovy

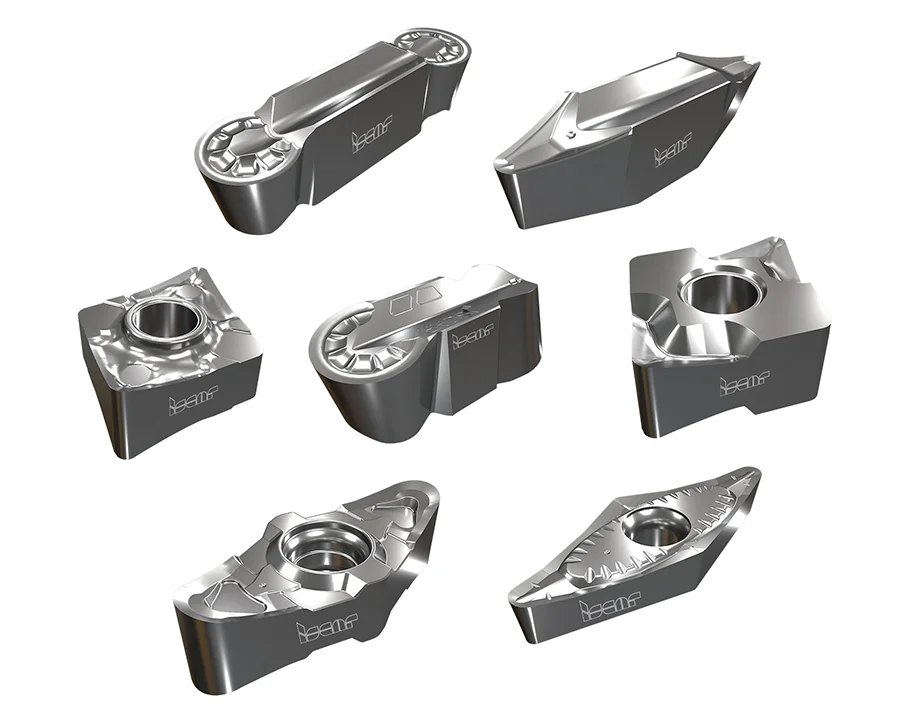

Povlak typu DLC (Diamond-Like Carbon) nabízí výhodnou kombinaci vysoké tvrdosti a vynikající odolnosti proti opotřebení. Díky nízkému koeficientu tření vůči hliníku navíc výrazně omezuje přilnavost materiálu a tvorbu nárůstku na čele řezné hrany nástroje. Tyto vlastnosti činí DLC povlak ideálním řešením pro obrábění neželezných kovů, zejména hliníkových slitin s obsahem křemíku do 12 %. Dvě jakosti slinutých karbidů s nanokompozitním DLC povlakem – IC1520 pro soustružnické a zapichovací destičky a IC1508 pro monolitní frézy a upichovací destičky – rozšiřují možnosti zákazníků při zvyšování efektivity výroby. Standardní řada nástrojů ISCAR s vyměnitelnými destičkami byla rozšířena o nové typy určené speciálně pro obrábění hliníku. Patří mezi ně vysoce přesné oboustranné zapichovací destičky a oboustranné soustružnické ISO destičky tvarů kosočtverce a trigonu. Všechny mají leštěné čelo a speciálně tvarované utvářeče třísek, které eliminují tvorbu nárůstku a zajišťují lehký a plynulý řez. V sortimentu monolitních karbidových fréz ISCAR doplnil nabídku o nové stopkové frézy se střídavým stoupáním šroubovice, které zlepšují schopnost tlumení vibrací.

Nová řada rychlovýměnných nástrojů ISCAR

Rychlovýměnné nástroje představují jeden z hlavních trendů v současném strojírenství. Speciálně pro zákazníky zabývající se obráběním hliníkových kol vyvinula společnost ISCAR novou řadu rychlovýměnných modulárních nástrojů určených pro různé vnější i vnitřní soustružnické operace, včetně profilování a soustružení zápichů, čelního soustružení a vyvrtávání. Systém využívá rybinové spojení a celoplošný kontakt mezi hlavicí s vyměnitelnou destičkou a tělesem nástroje, což zajišťuje mimořádně vysokou upínací sílu a tím i stabilitu a odolnost vůči náročným podmínkám obrábění.

Vyměnitelné destičky HELIALU

V oblasti frézování s nástroji s vyměnitelnými destičkami společnost ISCAR rozšířila řadu HELIALU o destičky vyrobené z tvrdé submikronové jakosti karbidu, která zajišťuje dlouhodobou ostrost řezné hrany. Nové vysoce přesné destičky se vyznačují výrazně pozitivní řeznou geometrií a leštěným čelem, což je činí ideálními pro frézování hliníku a slitin hliníku s lithiem při velmi vysokých posuvech.

Novinky byly zařazeny také do oblíbené řady modulárních nástrojů MULTI-MASTER s vyměnitelnými hlavicemi. Mezi ně patří monolitní karbidové tříbřité frézovací hlavice pro 90° obrábění s geometrií odolnou proti vibracím a čtyřbřité hlavice se soudečkovou geometrií, určené především pro 5osé frézování složitých tvarových ploch.

Role 3D tisku ve vývoji nástrojů MULTI-MASTER

Aditivní výroba (AM) otevírá nové možnosti ve vývoji nástrojů. Oblíbená a léty prověřená řada nástrojů HELI-ALU byla rozšířena o nové vyměnitelné hlavice se závitovým spojením MULTI-MASTER a FLEXFIT pro břitové destičky HM90 APCR a HM90 AXCR s řeznou hranou ve šroubovici. Nová tělesa vyrobená technologií 3D tisku umožňují přívod chladicí kapaliny pod vysokým tlakem (HPC) prostřednictvím vnitřních kanálů s vyústěním přímo na břit. Tyto kanály jsou optimalizovány pro proudění chladiva pomocí simulací výpočtové dynamiky tekutin (CFD). Závitové spojení umožňuje variabilitu na principu modularity řad MULTI-MASTER a FLEXFIT, které nabízejí široký výběr výměnných adaptérů, prodloužení a redukcí.

Hlavice, vhodné rovněž pro obrábění s minimálním množstvím maziva (MQL), významně rozšiřují aplikační možnosti při frézování hliníkových slitin, včetně abrazivních s vysokým obsahem křemíku.

Aditivní výroba (AM) umožňuje vytvářet originální konstrukční řešení nástrojů, která odpovídají požadavkům specifických obráběcích aplikací. Příkladem je speciální vyvrtávací nástroj s destičkami osazenými polykrystalickým diamantem (PCD), který v sobě spojuje inovativní konstrukci, výsledky optimalizace návrhu prostřednictvím strukturální analýzy metodou konečných prvků (FEM) a možnosti 3D tisku.

Je tedy obrábění hliníku opravdu tak snadné?

Odpověď zní: ano – ale pouze tehdy, pokud máte k dispozici skutečně efektivní nástroje. Hliník se díky své dobré obrobitelnosti často jeví jako jednoduchý materiál, realita však ukazuje, že bez moderních řezných nástrojů, optimalizované geometrie, vhodného chlazení a inovativních konstrukčních řešení se mohou rychle objevit problémy, které mohou snížit kvalitu i produktivitu výroby. Společnost ISCAR svými nejnovějšími produkty jasně ukazuje, že cesta k úspěšnému a efektivnímu obrábění hliníkových slitin vede právě přes neustálý vývoj a aplikaci progresivních nástrojových řešení.

Další článek: DMG MORI a HAIMER posilují své globální strategické partnerství